Em sua essência, a contenção da atmosfera do forno é alcançada através de dois métodos principais: o projeto de purga e vedação (purge-and-seal) e o projeto de retorta. O método de purga e vedação depende de portas seladas e invólucros soldados para conter a atmosfera e é mais econômico, enquanto o método de retorta usa um recipiente interno selado (a retorta) que é aquecido externamente, oferecendo pureza atmosférica superior a um custo mais elevado.

A escolha entre os métodos de contenção de forno não é sobre qual é "melhor", mas qual fornece o nível necessário de controle atmosférico para o seu processo específico. É uma troca direta entre a eficiência econômica de um sistema de purga e vedação e os resultados de alta pureza de um forno de retorta.

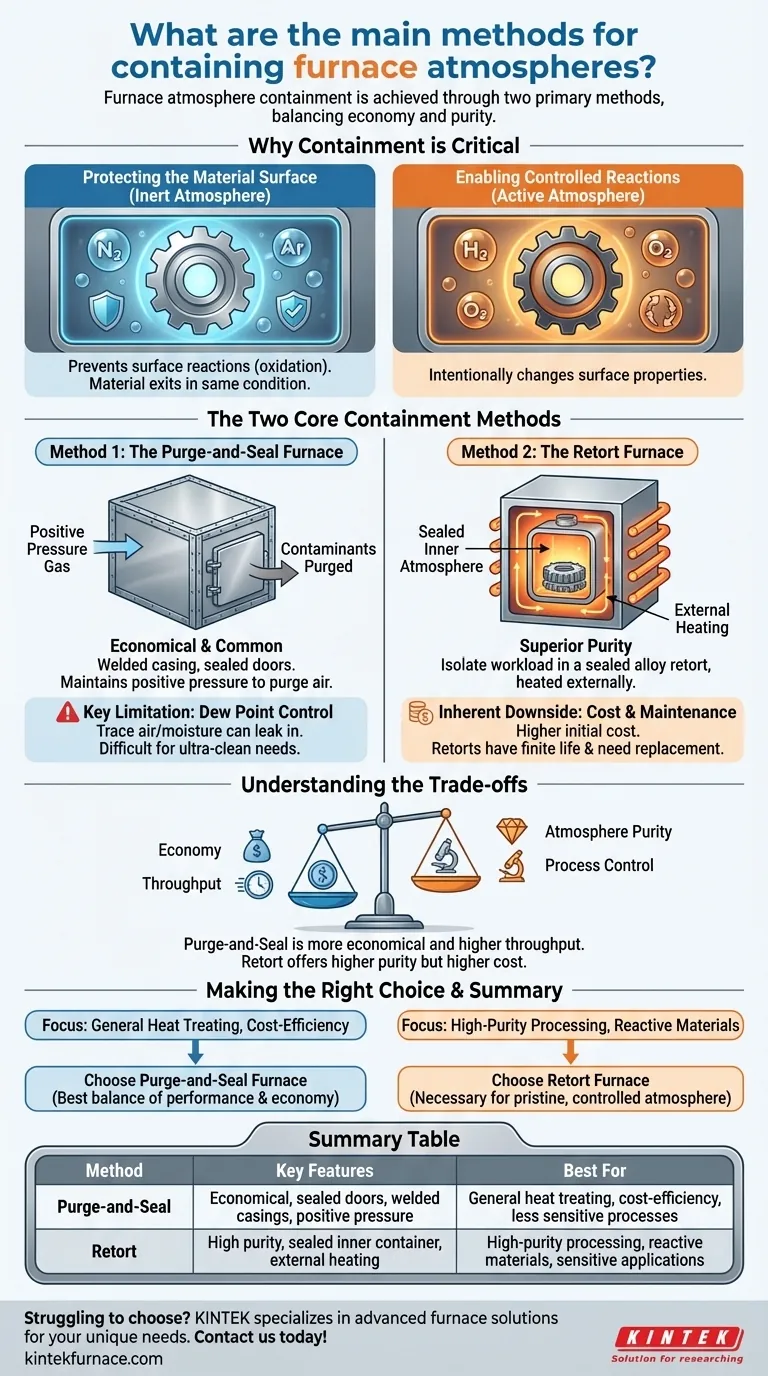

Por que a Contenção de Atmosfera é Crítica

O propósito de uma atmosfera de forno controlada é governar o que acontece com a superfície de um material em altas temperaturas. O método de contenção que você escolhe impacta diretamente sua capacidade de alcançar o resultado desejado.

Protegendo a Superfície do Material

Muitos processos de tratamento térmico requerem uma atmosfera quimicamente inerte, geralmente usando gases como nitrogênio ou argônio. O objetivo é simplesmente prevenir reações de superfície como oxidação, garantindo que o material saia do forno na mesma condição de superfície em que entrou.

Habilitando Reações Controladas

Inversamente, alguns processos usam uma atmosfera quimicamente ativa para alterar intencionalmente a superfície do material. Estes podem ser gases redutores como hidrogênio ou gases oxidantes como oxigênio, que são usados para processos como cementação ou decarburização.

Os Dois Métodos Centrais de Contenção

Compreender o projeto fundamental de cada método revela seus pontos fortes e fracos inerentes.

Método 1: O Forno de Purga e Vedação

Este projeto é a abordagem mais comum e econômica para muitas aplicações de tratamento térmico. A câmara do forno é construída com costuras soldadas e apresenta vedações ao redor das portas e outras aberturas.

Uma pressão positiva do gás de atmosfera desejado é mantida no interior, o que purga quaisquer contaminantes e impede a entrada de ar externo.

A Limitação Chave: Controle do Ponto de Orvalho

O principal desafio com fornos de purga e vedação é atingir um ponto de orvalho muito baixo, que é uma medida do teor de umidade. Como a câmara não é perfeitamente selada, vestígios de ar e umidade podem vazar, tornando difícil manter a atmosfera ultra-limpa exigida por materiais altamente sensíveis.

Método 2: O Forno de Retorta

Um forno de retorta isola a carga de trabalho e sua atmosfera dentro de um recipiente separado e selado — a retorta — que é tipicamente feito de uma liga de alta temperatura. Este recipiente é então colocado dentro do forno e aquecido externamente.

Como a carga de trabalho está em um vaso totalmente selado, este método proporciona pureza atmosférica excepcional e controle preciso sobre a composição do gás.

O Contratempo Inerente: Custo e Manutenção

Os benefícios de uma retorta têm um preço. Fornos de retorta são mais caros de construir, e as próprias retortas de liga têm uma vida útil finita e requerem substituição periódica. Isso leva a um maior investimento inicial e custos de manutenção contínuos.

Compreendendo as Compensações: Economia vs. Pureza

A decisão de usar um forno de purga e vedação ou um forno de retorta é uma troca de engenharia clássica.

Considerações de Custo

Fornos de purga e vedação são significativamente mais econômicos para comprar e operar para aplicações de uso geral. Fornos de retorta acarretam um custo de capital mais alto e despesas operacionais recorrentes devido à substituição da retorta e manuseio mais complexo.

Pureza da Atmosfera e Sensibilidade do Processo

Se o seu processo é tolerante a pequenas variações na atmosfera ou não requer um ponto de orvalho extremamente baixo, um projeto de purga e vedação é frequentemente suficiente. Para materiais que são altamente reativos ou para processos que exigem pureza de gás absoluta, uma retorta é inegociável.

Pegada Operacional e Vazão (Throughput)

Fornos de purga e vedação são geralmente mais simples e podem ser projetados para operação contínua, oferecendo maior vazão. Fornos de retorta são tipicamente usados em processos em lote, que podem ser mais lentos devido à necessidade de carregar, selar e manusear as retortas individuais.

Fazendo a Escolha Certa para o Seu Processo

Seus requisitos de processo, e não uma preferência geral, devem ditar sua escolha de forno.

- Se o seu foco principal é tratamento térmico geral ou eficiência de custo: Um forno de purga e vedação oferece o melhor equilíbrio entre desempenho e economia para aplicações que não são altamente sensíveis a impurezas atmosféricas.

- Se o seu foco principal é processamento de alta pureza ou materiais reativos: Um forno de retorta é a escolha necessária para alcançar a atmosfera imaculada e rigorosamente controlada exigida para componentes sensíveis e processos avançados.

Em última análise, selecionar o método de contenção correto é sobre combinar a ferramenta precisamente com a tarefa em questão.

Tabela Resumo:

| Método | Características Principais | Ideal Para |

|---|---|---|

| Purga e Vedação | Econômico, portas seladas, invólucros soldados, pressão positiva | Tratamento térmico geral, eficiência de custo, processos menos sensíveis |

| Retorta | Alta pureza, recipiente interno selado, aquecimento externo | Processamento de alta pureza, materiais reativos, aplicações sensíveis |

Com dificuldades para escolher o forno certo para as necessidades de controle de atmosfera do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais únicos — garantindo desempenho e eficiência ótimos. Contate-nos hoje para discutir como podemos aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás