As considerações mais críticas ao usar um forno mufla com proteção atmosférica são garantir o controle absoluto sobre as duas variáveis centrais: uniformidade de temperatura e estabilidade atmosférica. Esses fatores, combinados com protocolos de segurança rigorosos para gerenciar perigos como calor intenso e potencial acúmulo de pressão, são essenciais para alcançar resultados bem-sucedidos e repetíveis no processamento de materiais sensíveis.

Um forno com atmosfera é mais do que um simples forno; é uma câmara ambiental de precisão. O sucesso depende de dominar a interação entre o gerenciamento térmico e a integridade atmosférica, pois qualquer desvio em um pode comprometer todo o processo.

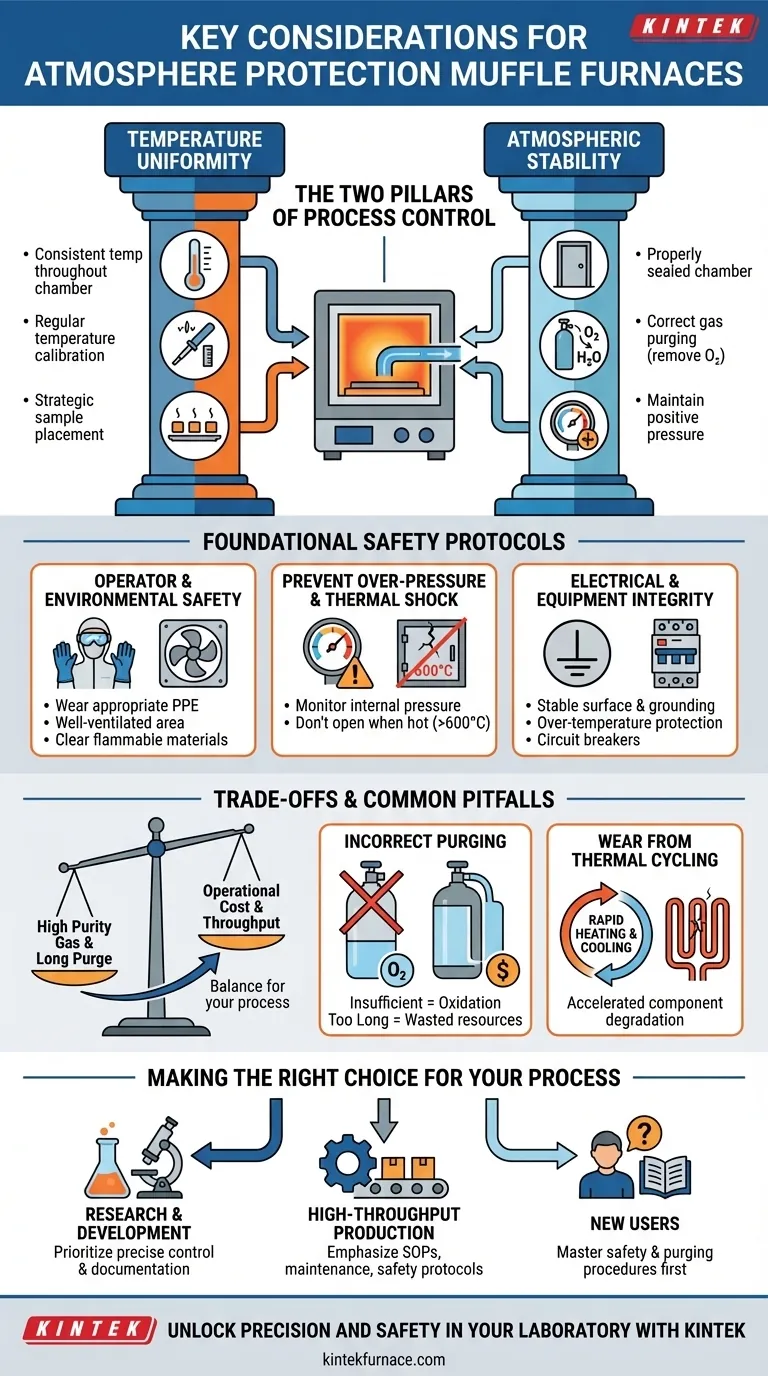

Os Dois Pilares do Controle de Processo

O principal objetivo de um forno com atmosfera é criar um ambiente altamente específico e controlado. Seu sucesso depende da sua capacidade de gerenciar os aspectos térmicos e químicos desse ambiente sem compromisso.

Alcançando a Uniformidade de Temperatura Precisa

Temperatura consistente em toda a câmara é inegociável para resultados repetíveis. Se uma parte da sua amostra estiver mais quente que outra, suas propriedades materiais variarão.

Práticas essenciais incluem realizar a calibração de temperatura regular para garantir que a exibição do forno corresponda à temperatura interna real. Você também deve entender a uniformidade de distribuição de calor especificada do forno e posicionar as amostras estrategicamente para garantir exposição uniforme.

Mantendo a Estabilidade Atmosférica

A "proteção atmosférica" é o que separa este forno de um modelo padrão. Ele é projetado para prevenir reações químicas indesejadas, principalmente oxidação, substituindo o ar ambiente por um gás inerte ou reativo.

Para conseguir isso, é necessário uma câmara devidamente vedada e um procedimento correto de purga de gás. O objetivo é expelir todo o oxigênio e umidade antes que o ciclo de aquecimento comece e manter uma leve pressão positiva com o gás de proteção para evitar a entrada de ar.

Protocolos de Segurança Fundamentais

Operar equipamentos em temperaturas extremas dentro de um ambiente selado e pressurizado exige uma adesão rigorosa à segurança. Estes protocolos protegem o operador, o equipamento e a integridade do seu trabalho.

Segurança do Operador e Ambiental

Sempre use equipamento de proteção individual (EPI) apropriado, incluindo luvas resistentes ao calor e óculos de segurança. Manusear amostras ou tocar no corpo do forno pode causar queimaduras graves.

Certifique-se de que o forno seja operado em uma área bem ventilada para dissipar com segurança quaisquer fumos ou gases potenciais liberados durante o processo. A área de trabalho deve estar livre de todos os materiais inflamáveis, explosivos ou corrosivos.

Prevenção de Sobrepressão e Choque Térmico

Uma câmara selada experimentará mudanças de pressão à medida que o gás é introduzido e aquecido. É vital monitorar a pressão interna e garantir que ela não exceda os limites seguros, o que pode levar a um acidente.

Nunca abra a porta do forno em temperaturas extremamente altas (por exemplo, acima de 600°C). O choque térmico repentino pode danificar os materiais refratários do forno e criar um risco de segurança significativo para o operador.

Integridade Elétrica e do Equipamento

O forno deve ser colocado em uma superfície estável e não combustível e conectado a um circuito elétrico com capacidade adequada, com aterramento e fusíveis apropriados.

Familiarize-se com os mecanismos de segurança integrados, como proteção contra sobretemperatura e disjuntores. Esses recursos são sua última linha de defesa contra falhas do equipamento.

Entendendo as Compensações e Armadilhas Comuns

O uso eficaz de um forno com atmosfera requer o equilíbrio entre condições ideais e limitações práticas. Entender essas compensações é fundamental para evitar experimentos fracassados e custos desnecessários.

O Dilema Pureza vs. Custo

O uso de gás inerte de alta pureza (como Argônio 5.0) e a execução de ciclos de purga longos garantem a melhor atmosfera possível. No entanto, isso aumenta os custos operacionais e reduz a produção. Você deve determinar a pureza mínima e o tempo de purga aceitáveis para o seu processo específico.

O Risco de Purga Incorreta

Este é o ponto de falha mais comum. Uma purga insuficiente deixará oxigênio residual na câmara, levando à oxidação e à amostra arruinada. Por outro lado, purgar por tempo demais desperdiça gás caro e tempo. Desenvolver um protocolo de purga padronizado e validado é fundamental.

Desgaste por Ciclos Térmicos

Os elementos de aquecimento, termopares e isolamento refratário se degradam com o tempo, um processo acelerado por ciclos rápidos de aquecimento e resfriamento. Embora ciclos rápidos possam aumentar a produção, eles também diminuem a vida útil dos componentes críticos e exigem manutenção mais frequente.

Fazendo a Escolha Certa para o Seu Processo

Seu foco operacional deve estar diretamente alinhado com o objetivo do seu trabalho. Seja para pesquisa ou produção, uma abordagem disciplinada é fundamental.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize o controle atmosférico preciso e a documentação meticulosa de todos os parâmetros, incluindo taxas de fluxo de gás e tempos de purga, para garantir a repetibilidade do experimento.

- Se o seu foco principal for produção de alto rendimento: Enfatize o desenvolvimento de procedimentos operacionais padrão (POPs), cronogramas de manutenção de rotina e protocolos de segurança robustos para maximizar o tempo de atividade e a consistência.

- Se você é novo no equipamento: Concentre-se em dominar os procedimentos de segurança fundamentais e entender o processo de purga antes de tentar experimentos altamente sensíveis ou valiosos.

Em última análise, tratar o forno como um instrumento de precisão — e não apenas como uma fonte de calor — é a chave para alcançar resultados confiáveis e seguros.

Tabela de Resumo:

| Consideração | Pontos Chave |

|---|---|

| Uniformidade de Temperatura | Calibração regular, posicionamento estratégico da amostra para aquecimento uniforme |

| Estabilidade Atmosférica | Vedação adequada, purga de gás correta, manutenção de pressão positiva |

| Protocolos de Segurança | Use EPI, garanta ventilação, monitore a pressão, evite choque térmico |

| Armadilhas Comuns | Equilibre pureza do gás vs. custo, evite purga incorreta, gerencie o desgaste por ciclos térmicos |

Desbloqueie Precisão e Segurança no Seu Laboratório com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Seja em P&D ou produção, nossa experiência garante processos confiáveis, seguros e eficientes, adaptados às suas necessidades.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar suas operações de forno com atmosfera e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico