No mundo da metalurgia, uma atmosfera de gás inerte é um ambiente quimicamente não reativo usado dentro de um forno de tratamento térmico. Essas atmosferas, tipicamente compostas por nitrogênio ou argônio, são usadas para proteger as peças metálicas dos efeitos prejudiciais do ar em altas temperaturas, prevenindo reações químicas indesejadas como a oxidação.

O propósito fundamental do tratamento térmico é alterar as propriedades físicas de um material, não sua composição química. As atmosferas inertes resolvem o problema central do processamento em alta temperatura: elas substituem o ar reativo por um gás neutro, preservando a química de superfície e a integridade estrutural pretendidas do material.

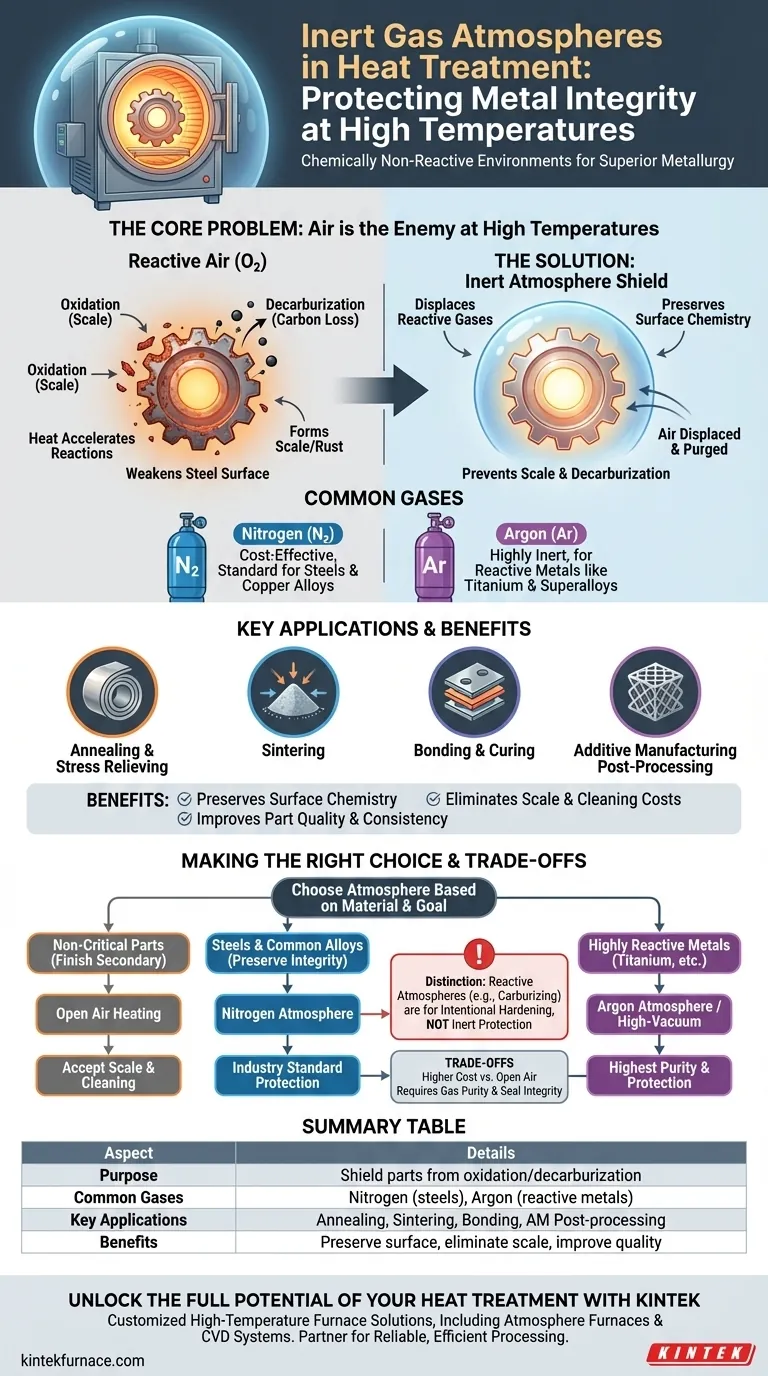

O Problema Central: Por Que o Ar é o Inimigo em Altas Temperaturas

O calor é um catalisador. Embora seja essencial para alterar a microestrutura de um metal, ele também acelera dramaticamente as reações químicas entre a superfície do metal e o ar circundante.

Compreendendo a Oxidação

Em temperaturas elevadas, o oxigênio do ar reage agressivamente com a maioria dos metais. Esse processo, conhecido como oxidação, forma uma camada de óxidos metálicos, ou "carepa", na superfície da peça.

Essa carepa é essencialmente uma forma de ferrugem rápida e de alta temperatura. Ela pode alterar as dimensões de um componente, arruinar seu acabamento superficial e frequentemente deve ser removida por meio de operações secundárias custosas, como jateamento de areia ou decapagem ácida.

A Ameaça da Descarburação

Para os aços, existe outra ameaça significativa: a descarburação. Em altas temperaturas, o carbono próximo à superfície do aço pode reagir com o oxigênio do ar e ser "roubado" do material.

Como o carbono é o principal elemento de endurecimento no aço, sua remoção deixa uma camada externa macia e fraca. Isso compromete a resistência ao desgaste e a vida útil à fadiga da peça, tornando-a inadequada para sua aplicação pretendida.

Como as Atmosferas Inertes Oferecem uma Solução

Uma atmosfera inerte cria um escudo protetor, isolando o componente quente dos gases reativos do ar. Isso é alcançado deslocando o ar de dentro do forno.

O Princípio do Deslocamento

Antes e durante o ciclo de aquecimento, um fluxo contínuo de gás inerte é bombeado para a câmara selada do forno. Isso purga o oxigênio e a umidade, substituindo-os por um ambiente estável e não reativo que não interagirá com a superfície do metal, mesmo em temperaturas extremas.

O resultado é uma peça brilhante e limpa que sai do forno com a mesma química de superfície que tinha ao entrar.

Gases Comuns: Nitrogênio vs. Argônio

O Nitrogênio (N2) é o cavalo de batalha das atmosferas inertes. É eficaz para a maioria dos metais comuns, incluindo aços e ligas de cobre, e é relativamente barato.

O Argônio (Ar) é um gás mais verdadeiramente inerte e é usado para materiais altamente reativos como titânio, certos aços inoxidáveis e superligas. Ele oferece um maior grau de proteção onde até mesmo o nitrogênio poderia potencialmente formar nitretos indesejáveis.

Aplicações Chave

As atmosferas inertes são críticas para qualquer processo onde a química de superfície e o acabamento são importantes.

- Recozimento e Alívio de Tensão: Amolece o metal ou remove tensões internas sem criar carepa na superfície.

- Sinterização: Funde peças de metal em pó em um processo onde a oxidação impediria a ligação adequada.

- Ligação e Cura: Protege uma peça ou uma camada adesiva durante um processo de cura térmica.

- Manufatura Aditiva: Crucial para o pós-processamento de peças metálicas impressas em 3D, como na Prensagem Isostática a Quente (HIP), para consolidar a peça sem comprometer o material.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o uso de uma atmosfera inerte envolve considerações práticas e não é uma solução universal.

Custo vs. Benefício

A principal desvantagem é o custo. Operar um forno com um suprimento de gás inerte é mais caro do que aquecer ao ar livre. No entanto, esse custo é frequentemente justificado pela eliminação de sucata e da despesa de operações de limpeza secundárias.

A Pureza é Fundamental

A eficácia do processo depende inteiramente da pureza do gás e da integridade da vedação do forno. Qualquer ar que vaze para a câmara pode contaminar a atmosfera e comprometer sua função protetora.

Atmosferas Inertes vs. Reativas

É fundamental distinguir atmosferas inertes de atmosferas reativas. Gases inertes são usados exclusivamente para proteção. Atmosferas reativas, como as usadas para cementação ou nitretação, são intencionalmente projetadas para introduzir elementos como carbono ou nitrogênio na superfície do metal para endurecê-lo.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da atmosfera do forno depende diretamente do material, do processo e da qualidade exigida do componente final.

- Se o seu foco principal for em peças não críticas onde o acabamento superficial é secundário: O aquecimento ao ar livre pode ser suficiente, mas esteja preparado para a formação de carepa e limpeza.

- Se o seu foco principal for preservar a integridade superficial de aços e ligas comuns: Uma atmosfera inerte à base de nitrogênio é o padrão da indústria para prevenir tanto a oxidação quanto a descarburação.

- Se o seu foco principal for processar metais altamente reativos como titânio ou superligas: Uma atmosfera de argônio mais pura ou um forno de alto vácuo é necessário para proteção completa.

- Se o seu foco principal for alterar intencionalmente a química da superfície para endurecimento: Você precisa de uma atmosfera reativa específica (por exemplo, cementação ou nitretação), e não uma inerte.

Ao controlar a atmosfera, você obtém controle preciso sobre as propriedades finais e a qualidade de seus componentes tratados termicamente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Proteger peças metálicas do ar para prevenir oxidação e descarburação durante processos de alta temperatura. |

| Gases Comuns | Nitrogênio (custo-benefício para aços, ligas de cobre), Argônio (para metais reativos como titânio, superligas). |

| Aplicações Chave | Recozimento, sinterização, ligação, cura, pós-processamento de manufatura aditiva. |

| Benefícios | Preserva a química da superfície, elimina carepa, reduz custos de limpeza secundária, melhora a qualidade da peça. |

| Considerações | Custo mais alto do que ao ar livre, requer alta pureza do gás e integridade da vedação do forno, não para tratamentos reativos. |

Desbloqueie Todo o Potencial do Seu Tratamento Térmico com a KINTEK

Lutando contra oxidação, descarburação ou resultados inconsistentes em seu processamento de metal? A KINTEK tem a solução. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente às suas exigências experimentais exclusivas.

Seja você trabalhando com aços, ligas de cobre ou metais altamente reativos como titânio, nossos sistemas de atmosfera inerte garantem que suas peças saiam brilhantes, limpas e livres de defeitos. Não deixe o ar comprometer sua qualidade – faça parceria com a KINTEK para um tratamento térmico confiável e eficiente.

Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aprimorar seu processo e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material