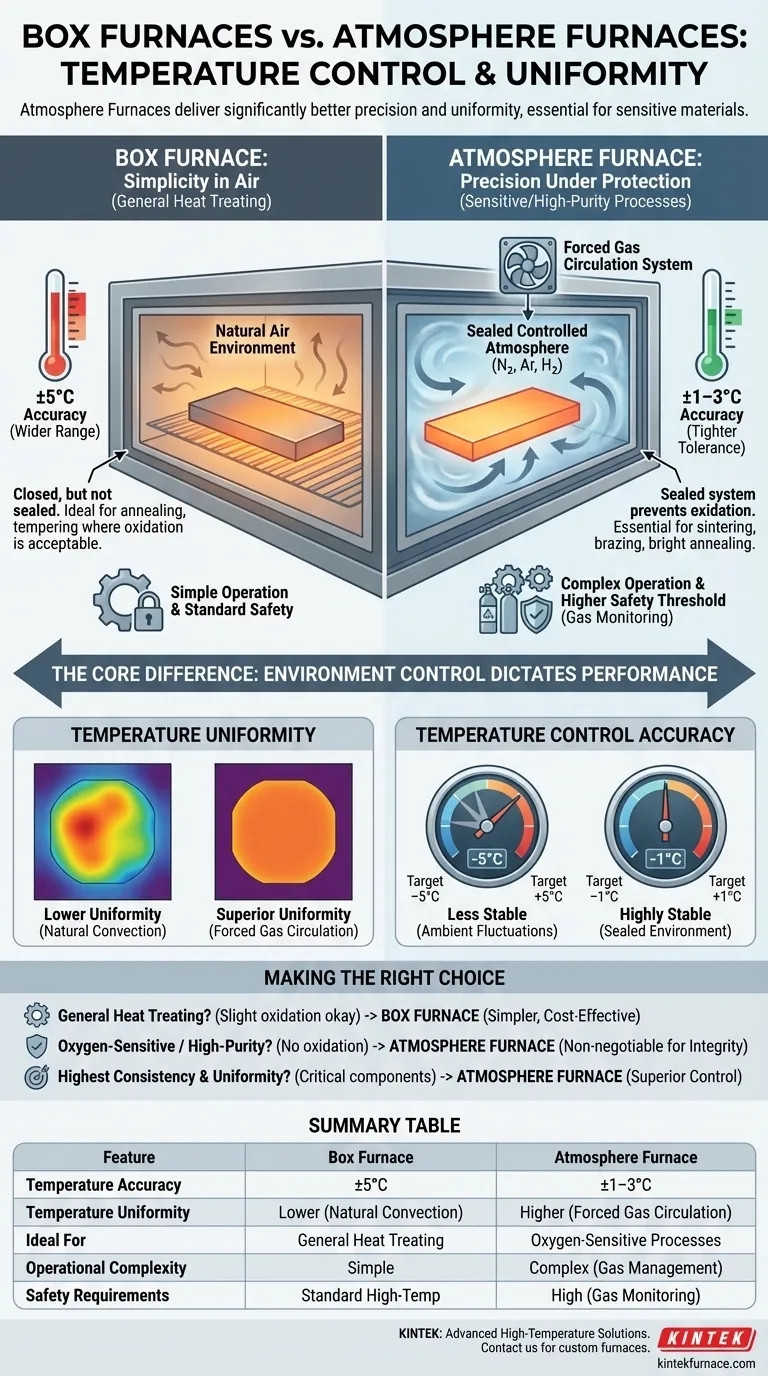

Em resumo, os fornos de atmosfera proporcionam um controle de temperatura e uma uniformidade significativamente melhores do que os fornos de caixa. Um forno de atmosfera normalmente mantém uma precisão de temperatura de ±1–3°C, enquanto um forno de caixa padrão opera dentro de uma faixa mais ampla de ±5°C. Este desempenho superior deve-se ao design selado e aos sistemas de circulação de gás inerentes aos fornos de atmosfera.

A escolha entre um forno de caixa e um forno de atmosfera é fundamentalmente uma escolha sobre o ambiente do processo. O controle de temperatura superior de um forno de atmosfera é uma consequência direta de sua função principal: substituir o ar ambiente por um gás controlado para proteger os materiais da oxidação.

A Diferença Central: Controle do Ambiente

A principal distinção entre esses dois fornos não é o método de aquecimento, mas o ambiente em que o material é aquecido. Este único fator determina suas capacidades, complexidade e desempenho de temperatura.

Fornos de Caixa: Simplicidade no Ar

Um forno de caixa opera em um ambiente de ar natural. Sua câmara é fechada, mas não selada contra gases atmosféricos.

Isso os torna ideais para processos convencionais de tratamento térmico, como recozimento, revenimento e secagem, onde a exposição ao oxigênio não é uma preocupação crítica ou é parte pretendida do processo.

Fornos de Atmosfera: Precisão Sob Proteção

Um forno de atmosfera é um sistema selado que permite a introdução de um gás específico e controlado, como nitrogênio, argônio ou hidrogênio.

Esta atmosfera controlada é essencial para prevenir a oxidação ao processar metais sensíveis. Também permite tratamentos de superfície especializados, como cementação ou sinterização, onde a composição do gás deve ser gerenciada com precisão.

Como o Ambiente Determina o Desempenho da Temperatura

A diferença no controle atmosférico impacta diretamente a uniformidade e a precisão da temperatura. Um sistema selado e controlado é inerentemente mais estável e previsível do que um sistema aberto.

Uniformidade de Temperatura

Os fornos de atmosfera usam sistemas de circulação de gás, muitas vezes envolvendo ventiladores, para mover ativamente o gás inerte por toda a câmara. Essa convecção forçada garante que o calor seja distribuído de forma muito mais uniforme do que as correntes de convecção natural encontradas em um forno de caixa padrão.

O resultado é uma uniformidade de temperatura superior em toda a peça de trabalho, levando a propriedades e desempenho de material mais consistentes.

Precisão do Controle de Temperatura

A câmara selada de um forno de atmosfera cria um ambiente térmico altamente estável. O sistema de controle, que usa termopares para monitorar e ajustar os elementos de aquecimento, não precisa lutar contra flutuações de correntes de ar ambiente ou umidade variável.

Essa estabilidade permite que o forno mantenha uma tolerância de temperatura muito mais rigorosa (±1–3°C), o que é fundamental para processos com uma janela estreita para sucesso. O ambiente menos controlado de um forno de caixa leva naturalmente a oscilações de temperatura mais amplas (±5°C).

Compreendendo as Compensações: Simplicidade vs. Capacidade

Embora um forno de atmosfera ofereça desempenho superior, essa capacidade acarreta compensações significativas em complexidade e segurança.

Complexidade Operacional

Um forno de caixa é comparativamente simples de operar, muitas vezes exigindo pouco mais do que definir a temperatura e o tempo. Seus requisitos de segurança são focados na proteção padrão contra altas temperaturas.

Um forno de atmosfera é um sistema muito mais complexo. Requer o gerenciamento de suprimentos de gás, taxas de fluxo e pressões, juntamente com monitoramento sofisticado para garantir que a atmosfera permaneça pura. Isso exige operadores com formação profissional.

Segurança e Infraestrutura

O uso de gases inertes, inflamáveis ou até explosivos (como hidrogênio) significa que os fornos de atmosfera têm um limiar de segurança muito mais alto. Eles exigem sistemas de monitoramento de gás, detectores de vazamento e, muitas vezes, dispositivos à prova de explosão para garantir uma operação segura.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve basear-se inteiramente nos requisitos do seu material e processo.

- Se o seu foco principal for o tratamento térmico geral (revenimento, secagem, pré-aquecimento), onde uma leve oxidação é aceitável: Um forno de caixa é a escolha mais simples e econômica.

- Se o seu foco principal for o processamento de materiais sensíveis ao oxigênio ou exigir resultados de alta pureza (sinterização, brasagem, recozimento brilhante): Um forno de atmosfera é inegociável para prevenir a oxidação e garantir a integridade do material.

- Se o seu foco principal for alcançar a maior consistência e uniformidade possíveis para componentes críticos: O controle superior e a circulação forçada de gás de um forno de atmosfera fazem dele o vencedor claro.

Em última análise, o forno certo é aquele que cria o ambiente preciso que seu material precisa para atingir suas propriedades alvo.

Tabela Resumo:

| Recurso | Forno de Caixa | Forno de Atmosfera |

|---|---|---|

| Precisão da Temperatura | ±5°C | ±1–3°C |

| Uniformidade da Temperatura | Menor (convecção natural) | Maior (circulação forçada de gás) |

| Ideal Para | Tratamento térmico geral (ex: recozimento, revenimento) | Processos sensíveis ao oxigênio (ex: sinterização, brasagem) |

| Complexidade Operacional | Simples | Complexa (requer gerenciamento de gás) |

| Requisitos de Segurança | Proteção padrão contra alta temperatura | Alto (monitoramento de gás, detectores de vazamento) |

Precisa de um forno que ofereça controle de temperatura e uniformidade precisos para o seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo fornos de Muffle, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a eficiência do seu processo e os resultados dos materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio