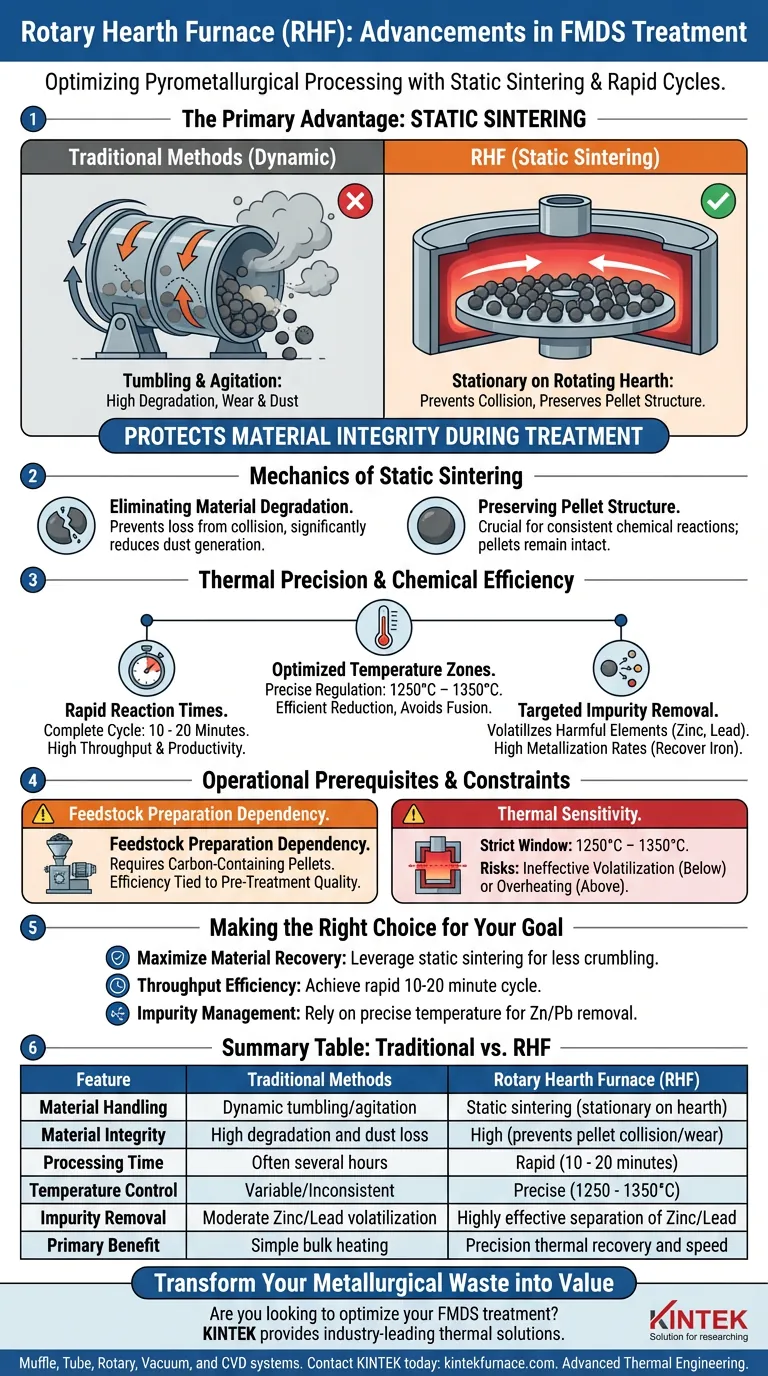

A principal vantagem do Forno de Soleira Rotativa (RHF) reside na sua capacidade de facilitar a "sinterização estática", que protege fundamentalmente a integridade física do material durante o tratamento. Ao contrário dos métodos tradicionais que podem tombar ou agitar a matéria-prima, o RHF utiliza uma soleira rotativa para transportar pelotas contendo carbono através de uma zona de alta temperatura sem colisão ou desgaste.

O RHF resolve o duplo desafio da degradação do material e da velocidade de processamento, mantendo um ambiente estático para as pelotas enquanto executa uma redução rápida e de alta temperatura. Isso garante altas taxas de metalização e remoção eficiente de impurezas em uma fração do tempo exigido pelos processos convencionais.

A Mecânica da Sinterização Estática

Eliminando a Degradação do Material

Métodos tradicionais de aquecimento dinâmico geralmente resultam em perda de material devido a tombamento e agitação.

O design do RHF mantém as pelotas contendo carbono estacionárias em relação à soleira enquanto elas giram pelo forno.

Essa abordagem de "sinterização estática" evita a colisão de pelotas, reduzindo significativamente o desgaste e a geração de poeira dentro do forno.

Preservando a Estrutura da Pelota

Manter a forma física da pelota é crucial para reações químicas consistentes.

Ao evitar estresse mecânico durante o transporte, o RHF garante que as pelotas permaneçam intactas durante todo o processo de redução.

Precisão Térmica e Eficiência Química

Zonas de Temperatura Otimizadas

O RHF permite regulação precisa da temperatura, mantendo especificamente uma faixa entre 1250 e 1350 graus Celsius.

Esta janela de temperatura é crítica para reduzir eficientemente óxidos metálicos sem causar fusão indesejada ou danos ao equipamento.

Tempos de Reação Rápidos

Uma das vantagens mais significativas do RHF é a sua velocidade de processamento.

O design facilita um ciclo de reação completo em uma duração notavelmente curta de apenas 10 a 20 minutos.

Essa eficiência permite maior produtividade em comparação com métodos de tratamento térmico convencionais mais lentos.

Remoção Direcionada de Impurezas

O ambiente de alta temperatura é especificamente ajustado para gerenciar a composição complexa de poeira metalúrgica de ferro e aço (FMDS).

O processo volatiliza efetivamente elementos nocivos como zinco e chumbo, separando-os dos metais valiosos.

Simultaneamente, atinge altas taxas de metalização, recuperando unidades de ferro valiosas para reutilização.

Pré-requisitos e Restrições Operacionais

Dependência da Preparação da Matéria-Prima

O processo RHF descrito depende especificamente de pelotas contendo carbono.

Isso implica que poeira solta ou lodo devem passar por um rigoroso processo de peletização com um redutor de carbono antes de poderem ser tratados.

A eficiência do forno, portanto, está diretamente ligada à qualidade e consistência desta preparação pré-tratamento.

Sensibilidade Térmica

Embora a faixa de 1250–1350°C seja eficaz, ela representa uma janela operacional estrita.

Cair abaixo dessa faixa pode não volatilizar zinco e chumbo efetivamente, comprometendo a pureza do produto.

Exceder essa faixa arrisca superaquecer a soleira ou fundir materiais, destacando a necessidade de monitoramento térmico sofisticado.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um RHF é a solução correta para o seu tratamento de FMDS, avalie suas prioridades de processamento específicas:

- Se o seu foco principal é maximizar a recuperação de material: Utilize o processo de sinterização estática para evitar o esfarelamento e a perda de pelotas devido a colisões.

- Se o seu foco principal é a eficiência de processamento: Utilize o RHF para atingir redução completa e volatilização em um ciclo rápido de 10 a 20 minutos.

- Se o seu foco principal é o gerenciamento de impurezas: Confie no controle preciso de 1250–1350°C para volatilizar zinco e chumbo, mantendo alta metalização de ferro.

O RHF representa uma mudança do simples aquecimento para o processamento térmico de precisão, transformando resíduos metalúrgicos perigosos em recursos valiosos através de estabilidade mecânica e velocidade.

Tabela Resumo:

| Característica | Métodos Tradicionais | Forno de Soleira Rotativa (RHF) |

|---|---|---|

| Manuseio do Material | Tombamento/agitação dinâmicos | Sinterização estática (estacionário na soleira) |

| Integridade do Material | Alta degradação e perda de poeira | Alta (evita colisão/desgaste de pelotas) |

| Tempo de Processamento | Frequentemente várias horas | Rápido (10 - 20 minutos) |

| Controle de Temperatura | Variável/Inconsistente | Preciso (1250 - 1350°C) |

| Remoção de Impurezas | Volatilização moderada de Zinco/Chumbo | Separação altamente eficaz de Zinco/Chumbo |

| Benefício Principal | Aquecimento a granel simples | Recuperação térmica de precisão e velocidade |

Transforme Seus Resíduos Metalúrgicos em Valor

Você está procurando otimizar seu tratamento de FMDS com maiores taxas de recuperação e maior velocidade de processamento? A KINTEK oferece soluções térmicas líderes na indústria, projetadas para precisão e durabilidade. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos metalúrgicos e de laboratório exclusivos.

Não deixe que materiais valiosos se percam em processamento ineficiente. Deixe que nossos especialistas ajudem você a projetar a configuração de forno perfeita para sua aplicação. Entre em contato com a KINTEK hoje mesmo para discutir seu projeto personalizado e experimente o poder da engenharia térmica avançada!

Guia Visual

Referências

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são alguns processos comuns de tratamento térmico realizados em fornos rotativos? Alcançar Uniformidade Térmica de Alto Volume

- Que características podem ser incluídas em fornos de tubo rotativo? Personalização para Precisão e Eficiência

- Como os fornos tubulares rotativos contribuem para a síntese de catalisadores? Aumentam a uniformidade e o desempenho

- Como os fornos rotativos são usados nos processos de recuperação de chumbo? Maximizando a Eficiência na Reciclagem Industrial

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- O que é um forno rotativo? Obtenha Aquecimento Uniforme e Mistura para os Seus Materiais

- Por que a uniformidade da temperatura é importante em fornos rotativos? Garanta Qualidade Consistente e Reduza o Desperdício

- Quais são as vantagens de um forno de caixa com vedação rotativa para o crescimento vertical de grafeno? Alcance uniformidade inigualável