Em sua essência, um forno rotativo é usado para o processamento térmico de alto volume de materiais a granel e peças pequenas. Os processos mais comuns realizados são calcinação, oxidação e fusão, onde a rotação contínua do forno garante que cada partícula receba exposição uniforme ao calor, resultando em um produto final altamente consistente.

A vantagem definidora de um forno rotativo não é apenas o calor que ele fornece, mas a mistura mecânica que ele realiza. Isso o torna a escolha ideal para processos que exigem uniformidade de temperatura absoluta em um grande volume de materiais granulares ou componentes pequenos e individuais.

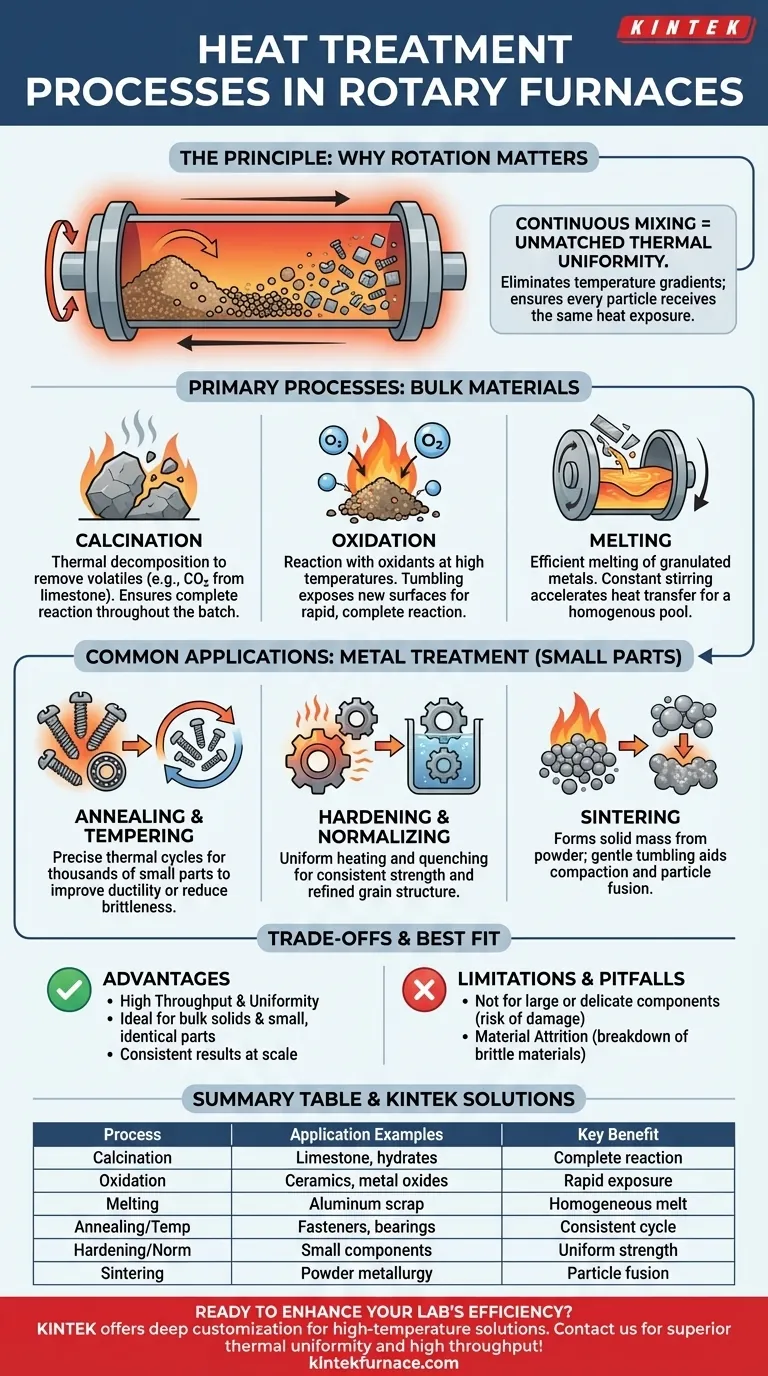

O Princípio de Operação: Por Que a Rotação Importa

A função de qualquer forno é aplicar calor. No entanto, o método de aplicação define seu propósito. Um forno rotativo, também conhecido como forno rotativo ou forno de retorta, é projetado em torno de um princípio central: agitação contínua.

O Poder da Mistura Contínua

A câmara do forno é um tubo que gira lentamente em torno de seu eixo horizontal. À medida que gira, o material interno — seja um pó fino, grânulos ou um lote de peças pequenas — é constantemente revolvido e misturado.

Essa ação de tombamento é crítica. Garante que nenhuma parte do lote de material seja superaquecida ou subaquecida, eliminando os gradientes de temperatura que podem afetar os fornos estáticos. Cada partícula é continuamente ciclada do centro mais frio da massa para as paredes internas quentes do forno.

Uniformidade Térmica Inigualável

O resultado dessa mistura é uma uniformidade térmica excepcional. Isso é essencial para reações químicas e mudanças de fase que são altamente sensíveis à temperatura. Processos como a calcinação dependem de cada partícula atingir uma temperatura de decomposição específica para alcançar a conversão completa.

Processos Primários de Tratamento Térmico

Fornos rotativos se destacam na transformação das propriedades fundamentais dos materiais a granel. Seu projeto é perfeitamente adequado para processos onde todo o volume do material deve passar por uma mudança química ou física.

Calcinação

A calcinação é um processo de decomposição térmica, frequentemente usado para remover um componente volátil de um sólido. O aquecimento uniforme do forno rotativo garante que a reação de decomposição seja concluída em todo o lote. Exemplos comuns incluem a eliminação de dióxido de carbono do calcário para produzir cal ou a remoção de água cristalizada de hidratos.

Oxidação

A oxidação é uma reação química que aumenta o estado de oxidação de um material, tipicamente reagindo-o com ar ou outro agente oxidante gasoso em altas temperaturas. Em um forno rotativo, a ação de tombamento expõe constantemente novas superfícies à atmosfera do forno, facilitando uma reação rápida e completa. Isso é vital em indústrias como cerâmica e na produção de óxidos metálicos.

Fusão

Para a fusão de grandes quantidades de material, especialmente metais granulados como sucata de alumínio, o forno rotativo é altamente eficiente. A agitação constante acelera a transferência de calor para o material a granel, levando a tempos de fusão mais rápidos e a uma piscina de metal líquido homogênea.

Aplicações Comuns no Tratamento de Metais

Embora frequentemente associados ao processamento químico a granel, os fornos rotativos também são um pilar na metalurgia para o tratamento de grandes volumes de peças pequenas e individuais, onde manuseá-las uma a uma seria impraticável.

Recozimento e Revenimento

O recozimento (suavização de um metal para melhorar a ductilidade) e o revenimento (redução da fragilidade após o endurecimento) exigem controle de temperatura preciso. Um forno rotativo pode processar milhares de peças pequenas, como fixadores, rolamentos ou peças estampadas, em um único lote, garantindo que cada peça receba o mesmo ciclo térmico exato.

Têmpera e Normalização

Da mesma forma, processos como têmpera (aquecimento e resfriamento rápido para aumentar a resistência) e normalização (refino da estrutura de grãos) podem ser aplicados a grandes lotes de componentes pequenos. O tombamento garante exposição uniforme tanto ao calor quanto, em algumas configurações, ao meio de resfriamento subsequente.

Sinterização

A sinterização é o processo de formação de uma massa sólida de material pela aplicação de calor e pressão sem derretê-lo até o ponto de liquefação. Fornos rotativos são usados em metalurgia do pó para sinterizar pós metálicos, onde o tombamento suave e o calor uniforme ajudam a compactar e fundir as partículas juntas.

Compreendendo os Compromissos

Nenhuma tecnologia única é uma solução universal. Os pontos fortes de um forno rotativo em uma aplicação tornam-se suas limitações em outra.

Vantagem: Alto Rendimento e Uniformidade

O principal benefício é a capacidade de processar grandes volumes de sólidos a granel ou peças pequenas com consistência excepcional. Para matérias-primas em pó, granulares ou peletizadas, nenhum outro tipo de forno oferece esse nível de uniformidade térmica em escala.

Limitação: Não para Componentes Grandes ou Delicados

A ação de tombamento que torna um forno rotativo tão eficaz para materiais a granel o torna totalmente inadequado para componentes grandes e singulares ou peças delicadas que poderiam ser danificadas pela agitação mecânica. Uma engrenagem complexa ou uma matriz grande e única seria processada em uma câmara estática ou forno horizontal.

Armadilha: Atrito do Material

O tombamento constante pode fazer com que materiais quebradiços se quebrem, criando pó fino e potencialmente alterando a distribuição do tamanho das partículas do produto final. Esse "atrito" deve ser considerado ao processar grânulos frágeis ou materiais cristalinos.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente da forma do seu material e do seu objetivo de processamento.

- Se o seu foco principal for a transformação de material a granel: Para processos como calcinação, oxidação ou calcinação de pós e grânulos, o forno rotativo é o padrão da indústria indiscutível.

- Se o seu foco principal for o tratamento de peças de alto volume: Para recozimento, revenimento ou têmpera de milhares de peças pequenas e idênticas, como parafusos ou rolamentos, o forno rotativo oferece eficiência e consistência inigualáveis.

- Se o seu foco principal for o processamento de peças grandes, únicas ou delicadas: Você deve usar um forno estacionário, como um forno de câmara ou de caixa, para evitar danos mecânicos e garantir controle preciso sobre uma única peça de trabalho.

Em última análise, a escolha de um forno rotativo é uma decisão de priorizar o volume de processamento e a uniformidade térmica para materiais que podem suportar mistura mecânica contínua.

Tabela de Resumo:

| Tipo de Processo | Aplicações Principais | Benefícios |

|---|---|---|

| Calcinação | Decomposição de calcário, hidratos | Aquecimento uniforme para reação completa |

| Oxidação | Cerâmica, produção de óxidos metálicos | Exposição rápida a oxidantes |

| Fusão | Sucata de alumínio, metais granulares | Transferência de calor mais rápida, fusão homogênea |

| Recozimento/Revenimento | Fixadores, rolamentos, peças estampadas | Ciclo térmico consistente para ductilidade |

| Têmpera/Normalização | Componentes pequenos | Resistência uniforme e refinamento de grão |

| Sinterização | Metalurgia do pó | Fusão de partículas sem liquefação |

Pronto para aumentar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos rotativos avançados e outros sistemas, como fornos de Mufa, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas para processamento de materiais a granel ou peças pequenas. Entre em contato conosco hoje para discutir como nossas soluções podem trazer uniformidade térmica superior e alto rendimento para suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre