Na reciclagem industrial de chumbo, os fornos rotativos servem como o vaso principal para fundir materiais contendo chumbo, como sucata de bateria, e converter quimicamente os compostos de chumbo de volta à sua forma metálica pura. A rotação do forno é fundamental para este processo, garantindo que todos os materiais sejam misturados completamente e aquecidos uniformemente, o que é crucial para uma reação química eficiente.

A função central de um forno rotativo é criar um ambiente dinâmico e controlado. Seu valor reside não apenas na fusão da sucata, mas no uso de seu calor uniforme e movimento constante para facilitar a redução química dos óxidos e sulfatos de chumbo em chumbo metálico valioso e reutilizável.

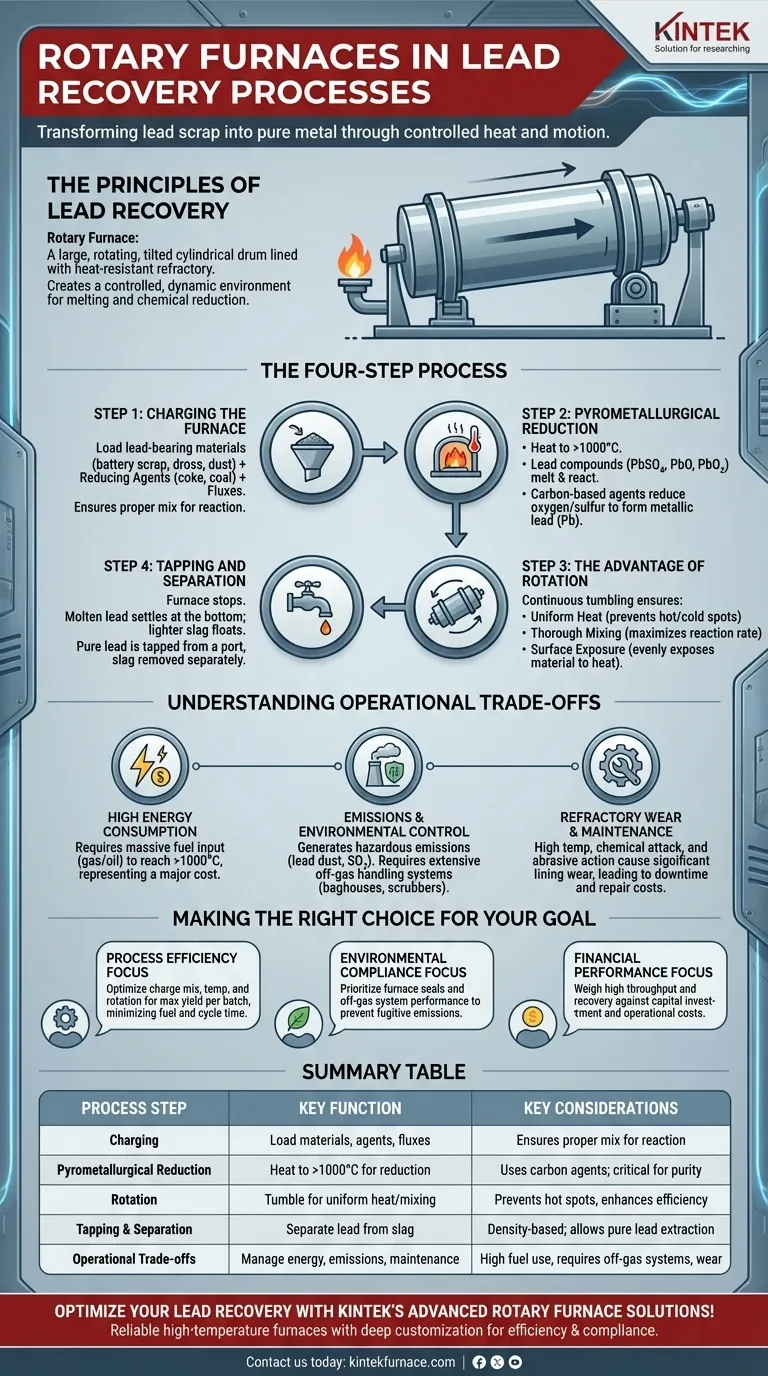

Os Princípios da Recuperação de Chumbo em um Forno Rotativo

Um forno rotativo é essencialmente um tambor cilíndrico grande e giratório revestido com material resistente ao calor (refratário). Ele é inclinado em um pequeno ângulo para ajudar o material a se mover através dele, embora em muitas operações de recuperação de chumbo, ele funcione em modo de batelada.

Etapa 1: Carregamento do Forno

O processo começa carregando uma "carga" no forno. Esta carga geralmente consiste em sucata de bateria de chumbo-ácido triturada, escória de chumbo de outros processos e poeira de gás de exaustão capturada de ciclos anteriores.

Crucialmente, agentes redutores e fundentes também são adicionados. O agente redutor mais comum é uma forma de carbono, como coque ou carvão, que realiza o trabalho químico essencial.

Etapa 2: Redução Pirometalúrgica

Este é o processo químico central. À medida que o forno aquece a temperaturas que frequentemente excedem 1000°C, duas coisas acontecem: o material contendo chumbo derrete e as reações químicas começam.

O chumbo na sucata de bateria existe principalmente como sulfato de chumbo (PbSO₄) e óxidos de chumbo (PbO, PbO₂). O objetivo é remover os átomos de oxigênio e enxofre para deixar chumbo puro (Pb). O agente redutor à base de carbono facilita isso, reagindo com o oxigênio para formar monóxido de carbono (CO) e dióxido de carbono (CO₂).

Etapa 3: A Vantagem da Rotação

A rotação lenta do forno é sua característica mais importante. Ela tomba continuamente o material fundido, garantindo vários resultados chave:

- Calor Uniforme: Impede pontos quentes e frios, garantindo que todo o lote atinja a temperatura de reação ideal.

- Mistura Completa: Mistura constantemente os compostos de chumbo fundidos com os agentes redutores e fundentes, maximizando a taxa e a completude da redução química.

- Exposição da Superfície: Expõe continuamente novo material ao calor do queimador e ao interior do forno.

Pense nisso como uma secadora de roupas altamente especializada em escala industrial, onde a ação de tombar garante que cada item seja aquecido uniformemente e exposto ao ar quente.

Etapa 4: Sangria e Separação

Uma vez que a redução esteja completa, o forno é parado. O conteúdo se separa em camadas com base na densidade. O chumbo metálico pesado e fundido se acumula no fundo.

Uma camada mais leve de escória, contendo os fundentes, cinzas dos agentes redutores e impurezas não metálicas, flutua por cima. O chumbo fundido é "sangrado" por uma porta na parte inferior, enquanto a escória é removida separadamente.

Compreendendo as Compensações Operacionais

Embora altamente eficaz, os fornos rotativos são sistemas industriais complexos com desafios operacionais significativos que devem ser gerenciados.

Alto Consumo de Energia

Levar um tambor de aço grande e rotativo e seu conteúdo a mais de 1000°C é extremamente intensivo em energia. Esses fornos consomem grandes quantidades de combustível, geralmente gás natural ou óleo, representando um custo operacional significativo.

Emissões e Controle Ambiental

A redução em alta temperatura de sucata de chumbo gera emissões perigosas, incluindo poeira contendo chumbo, dióxido de enxofre (SO₂) e outros compostos voláteis. Consequentemente, as operações de fornos rotativos exigem sistemas extensos e caros de tratamento de gases de exaustão, como filtros de mangas e lavadores, para capturar esses poluentes antes que sejam liberados na atmosfera.

Desgaste Refratário e Manutenção

A combinação de altas temperaturas, ataque químico pela escória e a ação abrasiva da carga rotativa causam desgaste significativo no revestimento refratário interno do forno. Este revestimento deve ser periodicamente reparado ou completamente substituído, levando a tempo de inatividade e altos custos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno rotativo é uma decisão calculada baseada no equilíbrio entre produtividade e custos operacionais e exigências regulatórias. Seu foco mudará dependendo do seu papel na operação.

- Se seu foco principal for a eficiência do processo: Seu objetivo é otimizar a mistura da carga, a temperatura e a velocidade de rotação para maximizar o rendimento de chumbo por batelada, minimizando o consumo de combustível e o tempo de ciclo.

- Se seu foco principal for a conformidade ambiental: Sua atenção deve estar na integridade absoluta das vedações do forno e no desempenho dos sistemas de coleta e tratamento de gases de exaustão para evitar emissões fugitivas.

- Se seu foco principal for o desempenho financeiro: Você deve ponderar a alta produtividade e as taxas de recuperação do forno em relação ao investimento de capital significativo e aos custos operacionais contínuos de energia, mão de obra e manutenção.

Ao dominar este ambiente fisicoquímico dinâmico, os operadores podem transformar de forma eficiente e segura resíduos perigosos em uma valiosa mercadoria industrial.

Tabela de Resumo:

| Etapa do Processo | Função Principal | Considerações Chave |

|---|---|---|

| Carregamento | Carregar materiais contendo chumbo, agentes redutores e fundentes | Garante a mistura adequada para reações químicas |

| Redução Pirometalúrgica | Aquecer a >1000°C para reduzir compostos de chumbo a chumbo puro | Usa agentes à base de carbono; essencial para a pureza do metal |

| Rotação | Tombar materiais para aquecimento uniforme e mistura | Previne pontos quentes, aumenta a eficiência da reação |

| Sangria e Separação | Separar o chumbo fundido das camadas de escória | Baseado na densidade; permite a extração de chumbo puro |

| Compensações Operacionais | Gerenciar energia, emissões e manutenção | Alto uso de combustível, requer sistemas de gases de exaustão, desgaste refratário |

Otimize sua recuperação de chumbo com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos e instalações industriais fornos de alta temperatura confiáveis, incluindo Fornos Rotativos, Muflas, Tubos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais e de produção exclusivas, aprimorando a eficiência e a conformidade. Contate-nos hoje para discutir como nossas soluções personalizadas podem transformar seus processos de reciclagem e impulsionar seu desempenho operacional!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme