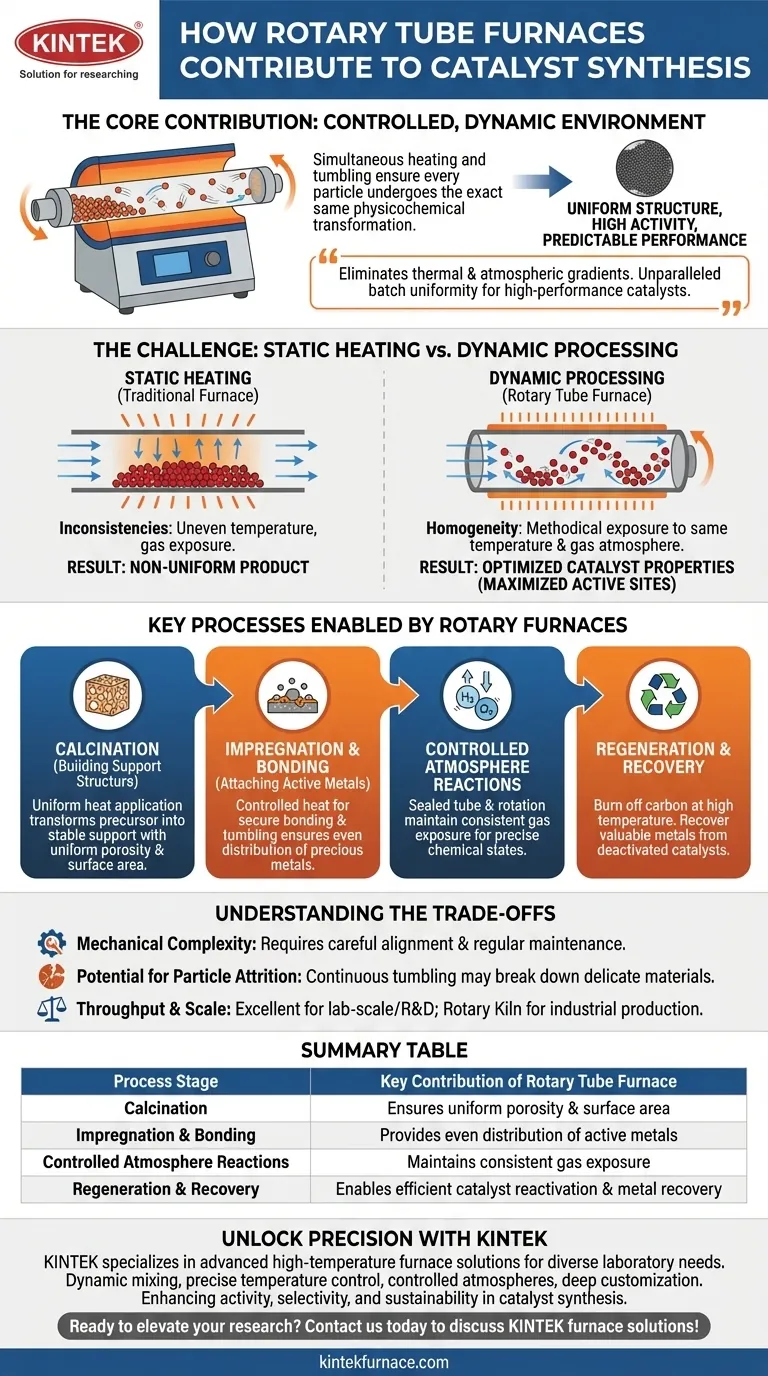

Em sua essência, um forno tubular rotativo contribui para a síntese de catalisadores ao criar um ambiente altamente controlado e dinâmico, onde os materiais são simultaneamente aquecidos e tombados. Essa mistura contínua garante que cada partícula passe exatamente pela mesma transformação físico-química, o que é crucial para produzir catalisadores com estrutura uniforme, alta atividade e desempenho previsível.

Embora muitos fornos forneçam calor preciso, a vantagem definidora do forno tubular rotativo é sua capacidade de eliminar gradientes térmicos e atmosféricos. Ao tombar constantemente o material, ele garante uma uniformidade inigualável do lote, um requisito inegociável para catalisadores de alto desempenho.

O Desafio: Por Que a Uniformidade Governa o Desempenho do Catalisador

Para entender o papel do forno, devemos primeiro entender o objetivo da síntese de catalisadores. A eficácia de um catalisador é ditada por suas propriedades físicas e químicas em nível microscópico.

O Objetivo: Maximizar Sítios Ativos

O desempenho de um catalisador, definido por sua atividade (velocidade da reação) e seletividade (produção do produto desejado), depende de sua estrutura. Isso inclui a área superficial, o tamanho dos poros e a distribuição precisa dos sítios de metal ativo em um material de suporte.

O Problema do Aquecimento Estático

Em um forno tradicional e estático, uma camada de material em pó permanece imóvel. Isso leva a inconsistências significativas.

As partículas na parte superior podem ser expostas a uma atmosfera gasosa diferente das que estão na parte inferior, enquanto as partículas perto das paredes do forno ficam mais quentes do que as do centro. Isso cria um produto não uniforme onde apenas uma fração do catalisador funciona como pretendido.

A Solução: Processamento Dinâmico e Homogêneo

Um forno tubular rotativo resolve isso ao tombar continuamente o material. Esse movimento garante que cada partícula seja metodicamente exposta à mesma temperatura e à mesma atmosfera de gás controlada. Essa homogeneidade é a chave para criar um lote de catalisadores onde cada partícula tem as propriedades desejadas.

Principais Processos de Catalisadores Habilitados por Fornos Rotativos

O ambiente dinâmico de um forno rotativo é essencial para várias etapas distintas no ciclo de vida do catalisador, desde a criação até a regeneração.

Calcinação: Construindo a Estrutura de Suporte

A calcinação é um tratamento térmico de alta temperatura que transforma um precursor de catalisador em uma estrutura de suporte estável e porosa. A rotação garante que o calor seja aplicado uniformemente, resultando em porosidade e área superficial uniformes, que são fundamentais para o desempenho do catalisador final.

Impregnação e Ligação: Anexando os Metais Ativos

Em muitos catalisadores, metais preciosos (como platina ou paládio) são ligados a um suporte de alta área superficial (como alumina). Um forno rotativo fornece o calor controlado necessário para ligar esses metais ativos com segurança, enquanto o movimento de tombamento garante uma distribuição uniforme por toda a superfície do suporte.

Reações em Atmosfera Controlada

A síntese de catalisadores frequentemente requer ambientes gasosos específicos, como uma atmosfera redutora (usando hidrogênio) ou uma atmosfera oxidante (usando oxigênio), para alcançar o estado químico correto dos metais ativos. O tubo selado do forno e a rotação garantem que todo o material reaja completamente e uniformemente com o gás do processo.

Regeneração e Recuperação

Além da síntese inicial, os fornos rotativos são críticos para a sustentabilidade. Eles são usados para regenerar catalisadores gastos, queimando cuidadosamente o carbono acumulado ("coque") em altas temperaturas. Eles também permitem a recuperação de metais valiosos de catalisadores desativados, reduzindo o desperdício e os custos.

Compreendendo as Compensações

Embora poderoso, o forno tubular rotativo não é uma solução universal. Suas vantagens vêm com considerações específicas.

Complexidade Mecânica

O mecanismo rotativo, os selos e o motor adicionam uma camada de complexidade mecânica e manutenção em comparação com um forno tubular estático mais simples. Esses sistemas requerem alinhamento cuidadoso e manutenção regular.

Potencial de Atrição de Partículas

Para materiais muito delicados ou friáveis, o movimento contínuo de tombamento pode causar atrição, onde as partículas se quebram em pó mais fino. Isso pode alterar as propriedades do material e pode não ser adequado para todos os precursores.

Produtividade e Escala

Os fornos tubulares rotativos são excelentes para pesquisa e desenvolvimento em escala de laboratório devido à sua precisão. Para produção industrial em larga escala, uma versão muito maior chamada forno rotativo é usada. A adequação para produção em escala intermediária depende fortemente dos requisitos específicos do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da ferramenta de processamento térmico certa depende inteiramente do seu objetivo final.

- Se seu foco principal é desenvolver novos catalisadores com máxima uniformidade: A mistura dinâmica e o controle atmosférico preciso de um forno tubular rotativo são essenciais para alcançar alta atividade e seletividade.

- Se seu foco principal é a produção industrial em larga escala e contínua: Um forno rotativo, que opera com os mesmos princípios, é o padrão da indústria para processos como calcinação a granel.

- Se seu foco principal é a sustentabilidade e o gerenciamento do ciclo de vida do catalisador: Um forno rotativo é uma ferramenta excepcionalmente eficaz para regenerar catalisadores gastos e recuperar metais valiosos.

Ao compreender esses princípios, você pode aproveitar as capacidades únicas de um forno tubular rotativo para controlar as transformações de materiais com precisão excepcional.

Tabela Resumo:

| Estágio do Processo | Principal Contribuição do Forno Tubular Rotativo |

|---|---|

| Calcinação | Garante porosidade e área superficial uniformes para suporte de catalisador estável |

| Impregnação e Ligação | Fornece distribuição uniforme de metais ativos em materiais de suporte |

| Reações em Atmosfera Controlada | Mantém exposição consistente ao gás para estados químicos precisos |

| Regeneração e Recuperação | Permite reativação eficiente do catalisador e recuperação de metais |

Desvende a Precisão na Síntese de Catalisadores com KINTEK

Você busca uniformidade e desempenho inigualáveis no desenvolvimento de seus catalisadores? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para diversas necessidades laboratoriais. Nossos fornos tubulares rotativos, parte de uma linha abrangente de produtos que inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são projetados com P&D excepcional e fabricação interna para oferecer mistura dinâmica, controle preciso de temperatura e atmosferas controladas. Com fortes capacidades de personalização profunda, garantimos que nossas soluções atendam precisamente aos seus requisitos experimentais exclusivos, aumentando a atividade, seletividade e sustentabilidade na síntese de catalisadores.

Pronto para elevar sua pesquisa? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar seus objetivos com tecnologia de fornos confiável e personalizada!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas