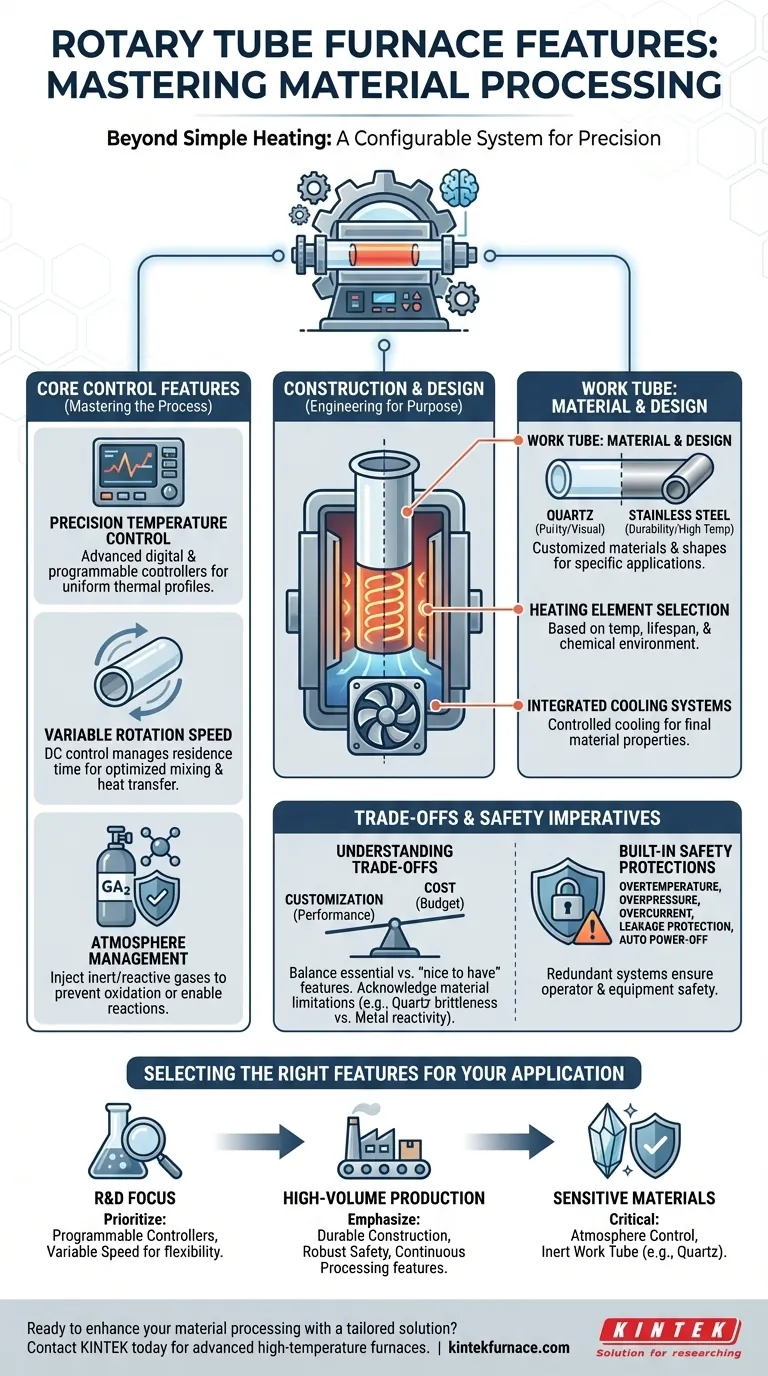

Além do aquecimento simples, um forno de tubo rotativo moderno é um sistema altamente configurável, projetado para o processamento preciso de materiais. As características principais geralmente incluem controles avançados de temperatura e rotação, opções para gerenciamento de atmosfera e uma variedade de materiais de construção personalizáveis e sistemas de segurança para atender a aplicações industriais ou laboratoriais específicas.

O princípio central não é a quantidade de recursos, mas como eles são integrados para dominar um desafio de processamento específico. O verdadeiro valor de um forno é percebido quando seus controles, materiais e sistemas de segurança são adaptados para alcançar resultados precisos, uniformes e repetíveis para o seu material exclusivo.

Dominando o Processo: Recursos de Controle Essenciais

A função primária de um forno de tubo rotativo é aplicar calor uniformemente a um material em movimento. Os recursos nesta categoria fornecem controle direto sobre esse processo, transformando o forno de um simples aquecedor em um instrumento de precisão.

Controle de Temperatura de Precisão

Fornos modernos usam controladores digitais avançados para uma precisão de temperatura excepcional. Isso garante que toda a zona quente mantenha uma temperatura uniforme, o que é fundamental para resultados consistentes.

Muitos sistemas incluem controladores programáveis que permitem criar perfis térmicos complexos. Por exemplo, você pode programar uma série de etapas de aquecimento, manutenção (soaking) e resfriamento — frequentemente suportando dezenas de segmentos — para executar automaticamente uma receita térmica específica.

Velocidade de Rotação Variável

A capacidade de ajustar a rotação do tubo é uma característica fundamental. Um controle de velocidade variável DC permite gerenciar o tempo de residência do material dentro da zona quente.

Velocidades mais lentas aumentam o tempo de exposição, enquanto velocidades mais rápidas podem melhorar a mistura. Esse controle é essencial para otimizar a transferência de calor e alcançar o resultado desejado para diferentes pós e materiais granulares.

Gerenciamento de Atmosfera

Para materiais que são sensíveis ao oxigênio ou que exigem um ambiente gasoso específico, o controle de atmosfera é uma opção crítica.

Este recurso permite a introdução de gases inertes (como nitrogênio ou argônio) ou gases reativos no tubo de trabalho, prevenindo oxidação indesejada e possibilitando reações químicas específicas durante o processo de aquecimento.

Engenharia para o Propósito: Recursos de Construção e Design

A construção física do forno determina sua durabilidade, limites de temperatura e adequação a diferentes materiais. Esses recursos são escolhidos com base nas demandas da aplicação.

O Tubo de Trabalho: Material e Design

O tubo de trabalho é o coração do forno. Ele pode ser feito de diferentes materiais, mais comumente quartzo ou aço inoxidável. O quartzo é ideal para aplicações que exigem alta pureza e monitoramento visual, enquanto o aço inoxidável oferece maior durabilidade e pode suportar temperaturas mais altas.

O tamanho e a forma do tubo também são frequentemente personalizados para acomodar volumes específicos de material e características de fluxo.

Seleção do Elemento de Aquecimento

Os elementos de aquecimento são responsáveis por gerar a energia térmica. O tipo de elemento usado é determinado pela temperatura operacional máxima exigida pelo forno, sua vida útil esperada e o ambiente químico dentro do forno.

Sistemas de Resfriamento Integrados

Embora o aquecimento seja a função principal, o resfriamento controlado é frequentemente tão importante quanto para as propriedades finais do material. Sistemas de resfriamento opcionais podem ser integrados para reduzir a temperatura do material a uma taxa controlada após ele sair da zona quente.

Compreendendo as Trocas e Imperativos de Segurança

A seleção dos recursos corretos envolve equilibrar o desempenho com o custo e reconhecer as limitações do material. Ao mesmo tempo, os recursos de segurança são inegociáveis.

Personalização vs. Custo

Cada recurso adicional ou escolha de um material mais exótico impactará o custo final. O segredo é distinguir entre os recursos que são essenciais para o seu processo e aqueles que são apenas "agradáveis de ter".

Uma compreensão clara dos seus requisitos de processo evita o excesso de engenharia e garante um melhor retorno sobre o investimento.

Limitações de Material

A escolha do material do tubo de trabalho introduz compensações (trade-offs). O quartzo é quimicamente inerte, mas pode ser quebradiço e suscetível a choque térmico. Tubos de metal são mais robustos, mas podem introduzir contaminantes em traços ou reagir com certos materiais de processo em altas temperaturas.

Proteções de Segurança Integradas

A segurança do operador e do equipamento é primordial. Fornos modernos são equipados com sistemas de segurança múltiplos e redundantes para prevenir acidentes.

Essas proteções essenciais incluem salvaguardas contra sobretemperatura, sobrepressão e sobrecorrente. Um interruptor de proteção contra vazamento e mecanismos de desligamento automático também são recursos padrão para garantir uma operação segura.

Selecionando os Recursos Certos para Sua Aplicação

Para especificar o forno correto, você deve primeiro definir seu objetivo. Aplicações diferentes exigem conjuntos de recursos diferentes.

- Se seu foco principal for pesquisa e desenvolvimento: Priorize controladores de temperatura programáveis e velocidade de rotação variável para máxima flexibilidade de processo e experimentação.

- Se seu foco principal for produção industrial de alto volume: Enfatize materiais de construção duráveis, sistemas de segurança robustos e recursos que permitam processamento contínuo e automatizado.

- Se seu foco principal for o processamento de materiais sensíveis ou reativos: Os sistemas de controle de atmosfera e a escolha de um material de tubo de trabalho inerte (como quartzo) são seus recursos mais críticos.

Em última análise, definir seus requisitos de processo é o primeiro e mais crítico passo na especificação de um forno de tubo rotativo que oferece resultados.

Tabela Resumo:

| Categoria de Recurso | Componentes Principais | Benefícios |

|---|---|---|

| Controle Principal | Controle de temperatura de precisão, Velocidade de rotação variável, Gerenciamento de atmosfera | Permite aquecimento uniforme, controle preciso do processo e manuseio de materiais sensíveis |

| Construção e Design | Materiais do tubo de trabalho (ex: quartzo, aço inoxidável), Elementos de aquecimento, Sistemas de resfriamento | Garante durabilidade, desempenho em altas temperaturas e compatibilidade de material adaptada |

| Segurança e Trocas | Proteções contra sobretemperatura, sobrepressão e sobrecorrente, Limitações de material, Considerações de custo | Proporciona operação confiável, previne acidentes e equilibra desempenho com orçamento |

Pronto para aprimorar seu processamento de materiais com um forno de tubo rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos laboratoriais ou industriais com soluções confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade

- Qual é o papel dos fornos tubulares rotativos no setor de energia? Aumentar a eficiência no processamento de biomassa e materiais de bateria

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Que recursos opcionais aprimoram as capacidades de processamento de fornos de tubo rotativo? Aumente a eficiência com personalizações avançadas