Em essência, um forno rotativo é um forno industrial cilíndrico que gira em torno do seu eixo horizontal durante a operação. É especificamente concebido para o tratamento térmico contínuo de materiais, particularmente aqueles em forma granular ou em pó. A rotação mexe constantemente o material, garantindo que cada partícula seja exposta uniformemente ao calor e à atmosfera do processo.

A verdadeira vantagem de um forno rotativo reside não apenas na sua capacidade de aquecer materiais, mas na sua capacidade de os misturar simultaneamente. Isto torna-o a solução ideal para processos onde a uniformidade da temperatura e a homogeneidade do material são críticas para a qualidade do produto final.

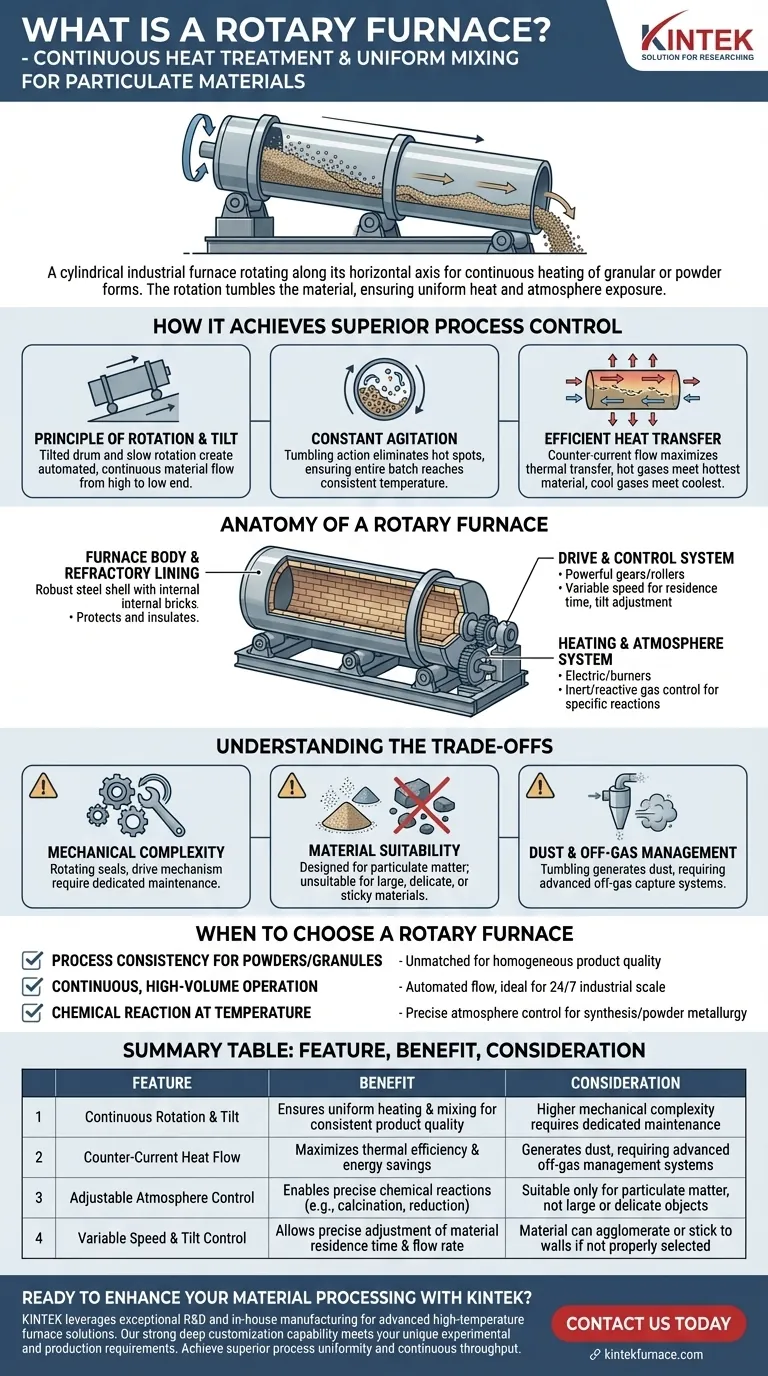

Como um Forno Rotativo Alcança um Controlo de Processo Superior

Ao contrário de um forno estático onde o material permanece parado, um forno rotativo utiliza o movimento dinâmico para alcançar os seus resultados. Este princípio operacional é fundamental para a sua eficácia.

O Princípio da Rotação e Inclinação

O forno é um tubo ou tambor longo, montado num ligeiro ângulo. Esta inclinação, combinada com a rotação lenta, faz com que o material introduzido na extremidade superior viaje gradualmente em direção à extremidade inferior. Este design facilita um fluxo contínuo e automatizado de material através da câmara de aquecimento.

Agitação Constante para Aquecimento Uniforme

O principal benefício do forno é a ação de tombamento. À medida que o tambor gira, o material no interior é constantemente levantado e cascateado. Este movimento elimina pontos quentes e garante que todo o lote atinja uma temperatura consistente, o que é difícil de conseguir com pilhas estáticas de material.

Transferência de Calor Eficiente

O calor é tipicamente fornecido por elementos elétricos ou pela queima de gás, óleo ou sólidos pulverizados. Em muitos designs, os gases quentes fluem na direção oposta ao material (fluxo contracorrente). Este método é altamente eficiente, pois o material mais frio encontra os gases mais frios, e o material mais quente encontra os gases mais quentes, maximizando a transferência térmica ao longo de todo o comprimento do forno.

Anatomia de um Forno Rotativo

Vários componentes chave trabalham em conjunto para permitir este ambiente de processamento único. Compreendê-los é fundamental para apreciar as capacidades do forno.

O Corpo do Forno e o Revestimento

A carcaça externa é um barril robusto construído em chapa de aço soldada, por vezes atingindo comprimentos superiores a 200 metros para grandes aplicações industriais. No interior, é revestido com materiais refratários como tijolos de alta temperatura ou cimento moldável. Este revestimento serve a dois propósitos: isolar a carcaça de aço do calor extremo e protegê-la da corrosão química ou abrasão do material do processo.

O Sistema de Acionamento e Controlo

Uma potente engrenagem de acionamento ou conjunto de rolos gira todo o corpo do forno. Os sistemas modernos apresentam acionamentos de velocidade variável, permitindo aos operadores controlar com precisão a velocidade de rotação. Isto ajusta o tempo de residência do material no forno — um parâmetro de processo crítico. O ângulo de inclinação também pode ser frequentemente ajustado.

O Sistema de Aquecimento e Atmosfera

O aquecimento pode ser fornecido por elementos elétricos externos ou queimadores internos. Além da temperatura, os fornos rotativos avançados permitem um controlo preciso da atmosfera. Gases inertes como nitrogénio ou gases reativos podem ser introduzidos para prevenir a oxidação ou facilitar reações químicas específicas, como calcinação ou redução de material.

Compreender as Compensações

Embora poderoso, um forno rotativo é uma ferramenta especializada. As suas vantagens vêm com considerações específicas que o tornam inadequado para certas aplicações.

Complexidade Mecânica

As vedações rotativas, o mecanismo de acionamento e os rolos de suporte introduzem um nível mais elevado de complexidade mecânica em comparação com um simples forno de caixa. Estas peças móveis requerem um cronograma de manutenção dedicado para garantir a fiabilidade e prevenir o tempo de inatividade.

Adequação do Material

Estes fornos são concebidos para matéria particulada. Não são adequados para objetos grandes e únicos, componentes delicados que poderiam ser danificados pelo tombamento, ou materiais que se aglomerariam ou adeririam às paredes do forno quando aquecidos e rodados.

Gestão de Poeira e Gases de Exaustão

A ação de tombamento pode gerar poeira significativa, especialmente com pós finos. Isto exige um sistema sofisticado para manusear os gases de exaustão do forno, incluindo frequentemente ciclones ou filtros de mangas para capturar partículas antes de serem libertadas para o ambiente.

Quando Escolher um Forno Rotativo

A sua decisão deve basear-se inteiramente no seu material e nos objetivos do processo.

- Se o seu foco principal é a consistência do processo para pós ou granulados: A capacidade do forno rotativo de misturar e aquecer uniformemente é incomparável para alcançar uma qualidade de produto homogénea.

- Se está a executar uma operação contínua e de alto volume: O fluxo de material automatizado criado pela inclinação e rotação torna-o ideal para produção industrial, 24 horas por dia, 7 dias por semana.

- Se precisa de realizar uma reação química a uma dada temperatura: A combinação de controlo de atmosfera, mistura constante e aquecimento uniforme fornece o ambiente perfeito para metalurgia de pós e síntese química.

Em última análise, selecionar um forno rotativo é uma decisão estratégica para priorizar a uniformidade do processo e o rendimento contínuo para materiais particulados.

Tabela de Resumo:

| Característica | Benefício | Consideração |

|---|---|---|

| Rotação Contínua e Inclinação | Garante aquecimento e mistura uniformes para qualidade de produto consistente | Maior complexidade mecânica requer manutenção dedicada |

| Fluxo de Calor Contracorrente | Maximiza a eficiência térmica e a poupança de energia | Gera poeira, exigindo sistemas avançados de gestão de gases de exaustão |

| Controlo de Atmosfera Ajustável | Permite reações químicas precisas (ex: calcinação, redução) | Adequado apenas para matéria particulada, não para objetos grandes ou delicados |

| Controlo de Velocidade e Inclinação Variáveis | Permite o ajuste preciso do tempo de residência e da taxa de fluxo do material | O material pode aglomerar-se ou aderir às paredes se não for selecionado corretamente |

Pronto para melhorar o seu processamento de materiais com uma solução de forno rotativo personalizada?

Na KINTEK, aproveitamos a nossa excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Rotativos, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão os seus requisitos exclusivos de experimentação e produção.

Quer necessite de um modelo padrão ou de um sistema totalmente personalizado para os seus pós ou granulados específicos, podemos ajudá-lo a alcançar uma uniformidade de processo superior e um rendimento contínuo.

Contacte-nos hoje para discutir como um forno rotativo KINTEK pode otimizar as suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas