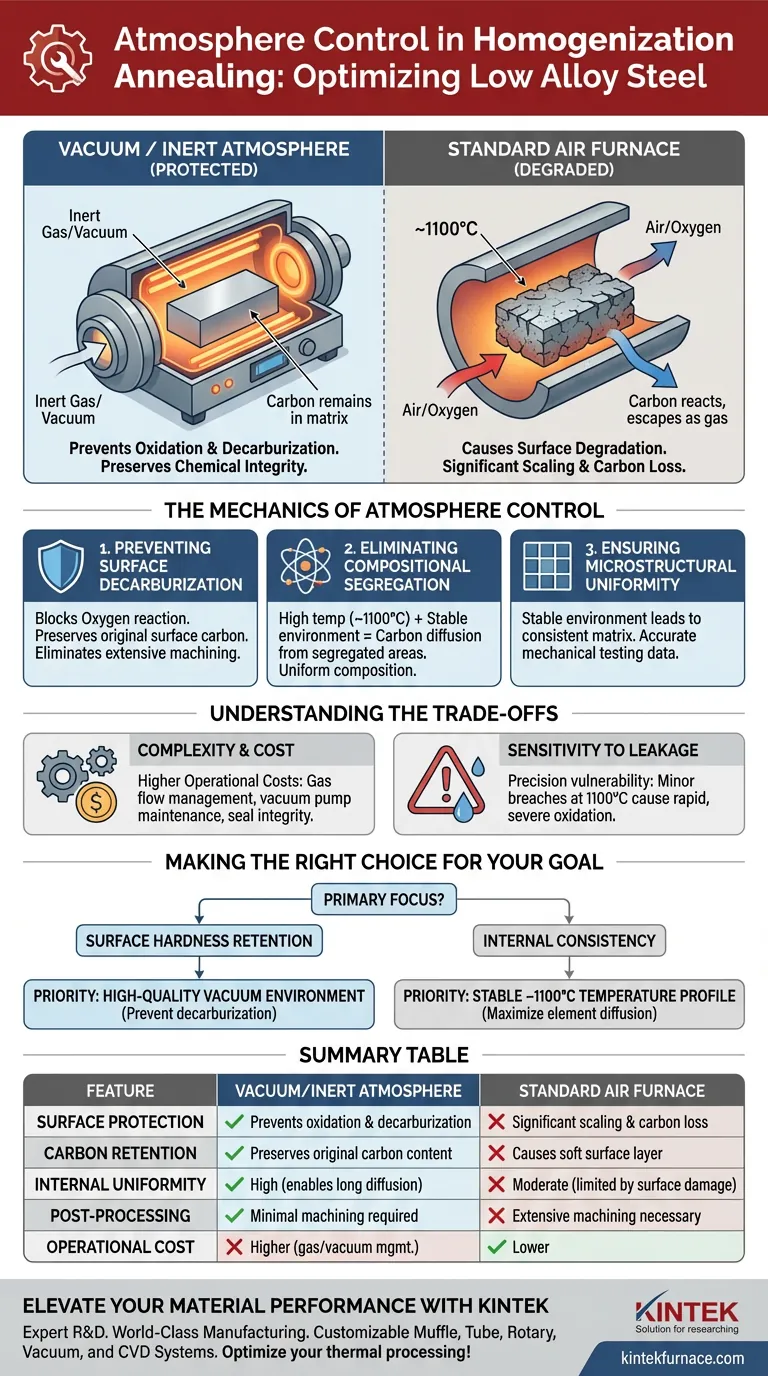

O controle da atmosfera determina a integridade química do aço de baixa liga durante o processo de recozimento de homogeneização. Ao utilizar um ambiente de vácuo ou inerte dentro de um forno tubular ou mufla, você evita ativamente a oxidação superficial e a descarbonetação. Essa proteção permite que o material passe pelas mudanças microestruturais necessárias sem sofrer a degradação superficial típica de metais processados em ar.

Ao manter um vácuo ou atmosfera inerte em temperaturas em torno de 1100°C, esses fornos garantem que o carbono permaneça dentro da matriz do aço em vez de reagir com o oxigênio, resultando em um material composicionalmente uniforme.

A Mecânica do Controle de Atmosfera

Prevenindo a Descarbonetação Superficial

Em fornos de ar padrão, altas temperaturas fazem com que os átomos de carbono na superfície do aço reajam com o oxigênio, escapando como gás. Isso deixa uma camada "descarbonetada" com propriedades mecânicas ruins.

Atmosferas de vácuo e inertes bloqueiam efetivamente essa reação. Elas preservam o teor de carbono original do aço até a superfície, eliminando a necessidade de usinagem pós-processamento extensiva para remover camadas danificadas.

Eliminando a Segregação Composicional

Aços de baixa liga frequentemente sofrem de segregação, onde o carbono e outros elementos se aglomeram em vez de se espalharem uniformemente.

Sob uma atmosfera controlada, você pode manter o aço em altas temperaturas (aprox. 1100°C) por períodos prolongados com segurança. Esse ambiente térmico fornece a energia de ativação necessária para que os átomos de carbono se difundam de áreas segregadas de volta para a matriz principal.

Garantindo a Uniformidade Microestrutural

O objetivo final da homogeneização é a consistência. Ao remover a variável da oxidação, o forno cria um ambiente estável onde a difusão é o processo físico dominante.

Isso resulta em uma microestrutura uniforme em toda a seção transversal do material. Uma matriz consistente garante que os testes mecânicos subsequentes forneçam dados precisos sobre as verdadeiras propriedades do aço, em vez de seus defeitos.

Entendendo os Compromissos

Complexidade e Custo do Processo

Embora o recozimento em ar seja simples, operar sob vácuo ou gás inerte adiciona variáveis significativas. Você deve gerenciar taxas de fluxo de gás, manutenção de bombas de vácuo e integridade de vedação, o que aumenta os custos operacionais.

Sensibilidade a Vazamentos

A precisão desse processo também é sua vulnerabilidade. A 1100°C, mesmo uma pequena falha na vedação a vácuo ou um contaminante no suprimento de gás inerte pode levar a uma oxidação rápida e severa, potencialmente arruinando todo o lote.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a retenção de dureza superficial: Priorize um ambiente de vácuo de alta qualidade para evitar a perda de carbono superficial (descarbonetação).

- Se o seu foco principal é a consistência interna: Garanta que o forno possa manter um perfil de temperatura estável de 1100°C para maximizar a difusão de elementos segregados.

O controle da atmosfera transforma o recozimento de um simples processo de aquecimento em uma estratégia de preservação química de precisão, garantindo que seu aço de baixa liga tenha o desempenho exato projetado.

Tabela Resumo:

| Recurso | Atmosfera de Vácuo/Inerte | Forno de Ar Padrão |

|---|---|---|

| Proteção Superficial | Previne oxidação e descarbonetação | Escamação e perda de carbono significativas |

| Retenção de Carbono | Preserva o teor de carbono original | Causa camada superficial macia |

| Uniformidade Interna | Alta (permite longos tempos de difusão) | Moderada (limitada por danos superficiais) |

| Pós-Processamento | Usinagem mínima necessária | Usinagem extensiva necessária |

| Custo Operacional | Mais alto (gerenciamento de gás/vácuo) | Mais baixo |

Eleve o Desempenho do Seu Material com a KINTEK

Não deixe a oxidação comprometer sua pesquisa ou fabricação de ligas. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de Sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos específicos de homogeneização e recozimento, garantindo que seus aços de baixa liga atinjam uniformidade microestrutural perfeita sempre.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Guillaume Ah‐Lung, Johan Jacquemin. Effects of Melting/Casting and Thermal Treatment Surrounding Gas Phase Composition on the Properties of a Low-Alloyed Steel. DOI: 10.3390/met14121317

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais fatores influenciam a condutividade térmica radial equivalente de bobinas de aço? Impactos chave na eficiência do recozimento

- Como o forno de recozimento com atmosfera em caixa melhora a qualidade do material? Aumentar a resistência, a ductilidade e a integridade da superfície

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o propósito do tratamento de pré-recozimento a 1000 °C para folha de cobre? Otimizar o sucesso do crescimento de acm-BN

- Por que as atmosferas de fornos são adaptadas para processos específicos? Para Controlar Reações Químicas para Resultados Superiores

- Por que usar um forno de aquecimento por resistência para a cloração de Hf? Garanta o Crescimento Estável do Revestimento de HfO2 e o Fluxo de Precursor

- Como funciona o mecanismo de aquecimento de um forno de retorta? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Que vantagens os fornos de retorta oferecem em aplicações industriais? Controle Superior para Resultados de Alta Qualidade