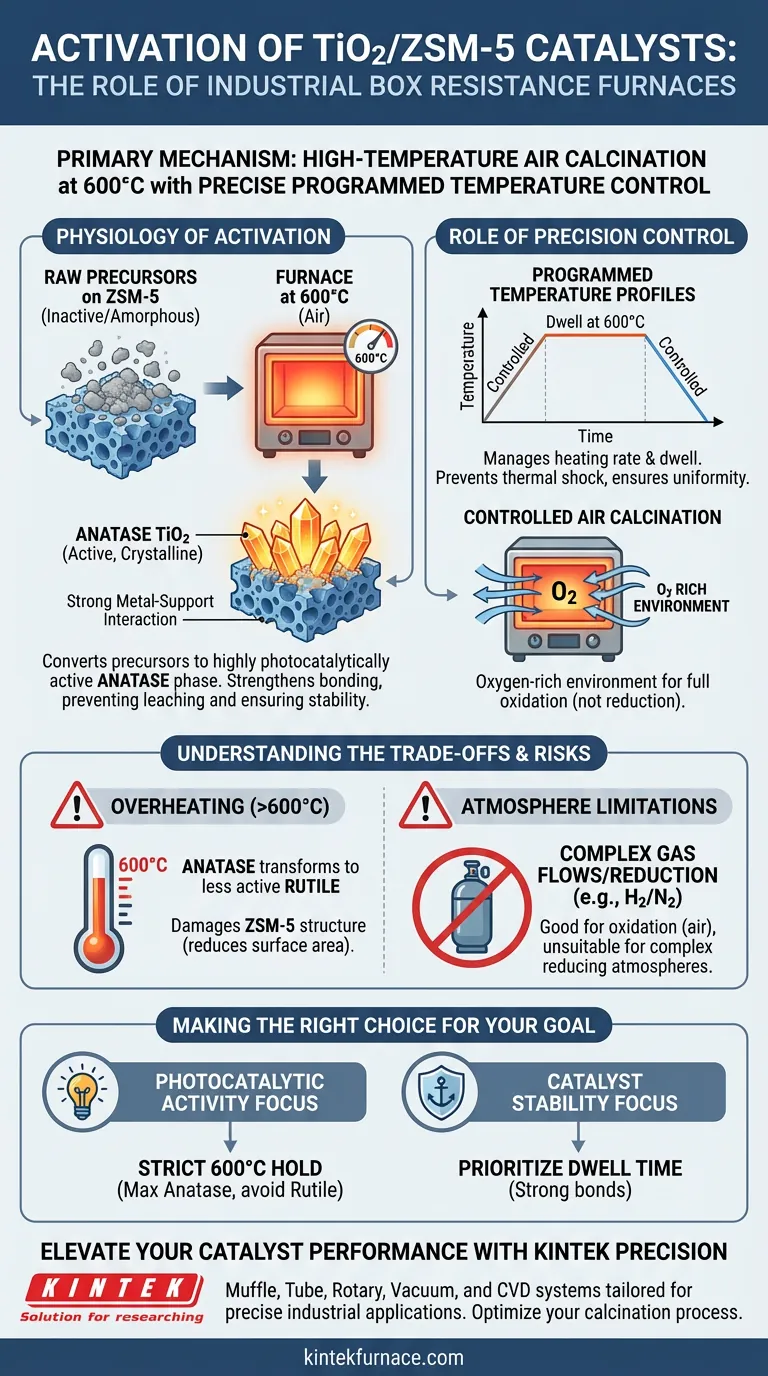

A calcinação em ar a alta temperatura é o principal mecanismo pelo qual um forno de resistência industrial tipo caixa ativa catalisadores de TiO2/ZSM-5. Ao manter um ambiente térmico preciso a 600 °C, o forno facilita a conversão química de precursores de titânio na fase anatásica fotocataliticamente ativa, ao mesmo tempo em que ancora esses componentes ao suporte de zeólita ZSM-5.

O papel crítico do forno não é meramente aquecer, mas fornecer controle preciso de temperatura programada. Isso garante a formação da fase específica de TiO2 anatásica e fortalece a interação metal-suporte, resultando em um sistema catalítico robusto que resiste à degradação.

A Fisiologia da Ativação

Para entender a contribuição do forno, é preciso observar as mudanças físicas e químicas que ocorrem dentro da estrutura do catalisador durante o ciclo de 600 °C.

Transformação de Fase para Anátase

Os precursores de titânio brutos carregados na zeólita ainda não estão ativos. O forno fornece a energia térmica necessária para impulsionar uma transição de fase, convertendo esses precursores em TiO2 anatásica.

Essa fase cristalina específica é crucial porque possui a mais alta atividade fotocatalítica em comparação com outras fases. Sem atingir e manter 600 °C, o titânio permaneceria em um estado amorfo ou inativo, tornando o catalisador ineficaz.

Fortalecimento das Interações Metal-Suporte

O forno faz mais do que apenas "cozinhar" o titânio; ele une o sistema. O tratamento térmico fortalece a interação entre os componentes ativos de TiO2 e a estrutura de suporte ZSM-5.

Essa forte ligação é essencial para a longevidade do catalisador. Ela impede que os componentes ativos se lixiviem ou se desprendam durante a operação, garantindo que o sistema resultante seja estável e mecanicamente robusto.

O Papel do Controle de Precisão

O aspecto "resistência tipo caixa" ou "muffle" do forno permite um envelope atmosférico e térmico controlado, que é distinto do aquecimento em ar aberto ou da chama direta.

Perfis de Temperatura Programada

A ativação raramente é um processo de aquecimento binário "ligar/desligar". Esses fornos utilizam controle de temperatura programada para gerenciar a taxa de aquecimento e o tempo de permanência.

Essa precisão evita choques térmicos, que poderiam rachar o suporte ZSM-5, e garante que a distribuição de calor seja uniforme em todo o lote de catalisador.

Calcinação Controlada em Ar

O processo utiliza especificamente calcinação em ar. O ambiente rico em oxigênio dentro do forno tipo caixa é necessário para oxidar completamente os precursores em dióxido de titânio (TiO2).

Isso difere dos fornos de redução usados para outros tipos de catalisadores, onde atmosferas de hidrogênio são necessárias para remover oxigênio. Para TiO2/ZSM-5, o objetivo é a oxidação e a cristalização.

Compreendendo as Compensações

Embora o forno de resistência tipo caixa seja a ferramenta padrão para esta aplicação, uma operação precisa é necessária para evitar armadilhas comuns.

O Risco de Superaquecimento

O controle de temperatura deve ser exato. Se a temperatura exceder significativamente o alvo de 600 °C, o TiO2 pode transitar da fase anatásica ativa para a fase rutilo, que é estável, mas menos ativa.

Além disso, o calor excessivo pode danificar a estrutura porosa da zeólita ZSM-5, reduzindo a área superficial disponível para reações catalíticas.

Limitações de Atmosfera

Fornos tipo caixa com muffle padrão são projetados para ar ou atmosferas estáticas. Eles são excelentes para oxidação (calcinação), mas geralmente inadequados para processos que exigem fluxos de gás complexos ou redução de alta pressão (por exemplo, criação de fases metálicas puras usando misturas de Hidrogênio/Nitrogênio).

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de tratamento térmico para TiO2/ZSM-5, concentre-se no resultado específico que você precisa alcançar.

- Se seu foco principal é Atividade Fotocatalítica: Certifique-se de que seu programa de forno se mantenha estritamente a 600 °C para maximizar a formação da fase anatásica sem desencadear uma transição para rutilo.

- Se seu foco principal é Estabilidade do Catalisador: Priorize o tempo de permanência na temperatura alvo para permitir energia suficiente para que fortes ligações se formem entre o TiO2 e o suporte ZSM-5.

Ao alavancar o controle preciso de temperatura de um forno industrial tipo caixa, você transforma precursores brutos em um sistema catalítico coeso e de alto desempenho, pronto para aplicação industrial.

Tabela Resumo:

| Característica | Impacto no Catalisador TiO2/ZSM-5 |

|---|---|

| Calcinação em Ar a 600°C | Converte precursores na fase anatásica fotocataliticamente ativa. |

| Controle Programado | Garante aquecimento uniforme e previne choque térmico no suporte ZSM-5. |

| Interação Metal-Suporte | Fortalece a ligação entre TiO2 e a zeólita para prevenir lixiviação e degradação. |

| Atmosfera (Ar) | Fornece o ambiente rico em oxigênio necessário para a oxidação completa do titânio. |

| Precisão Térmica | Previne a transição da fase anatásica ativa para a fase rutilo menos ativa. |

Eleve o Desempenho do Seu Catalisador com a Precisão KINTEK

Não deixe que o aquecimento impreciso comprometa a atividade do seu catalisador. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, adaptados para aplicações industriais precisas. Se você precisa manter rigorosamente 600 °C para estabilidade da fase anatásica ou necessita de perfis térmicos personalizados para necessidades laboratoriais únicas, nossos fornos fornecem a distribuição de calor uniforme e o controle avançado que sua pesquisa exige.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje mesmo para encontrar o forno personalizável perfeito para seu laboratório ou produção industrial.

Guia Visual

Referências

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os campos de aplicação típicos para fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório

- Por que a capacidade de atmosfera controlada é importante em um forno de atmosfera? Desbloqueie o Processamento Preciso de Materiais

- Que componentes constituem o sistema de controlo de atmosfera do forno de recozimento de atmosfera tipo caixa? Descubra Peças Essenciais para um Tratamento Térmico Preciso

- Quais indústrias usam comumente fornos de atmosfera inerte? Essencial para Eletrônica, Metalurgia e Ciência dos Materiais

- Como os fornos de retorta são utilizados em laboratórios? Essencial para Processos Térmicos de Atmosfera Controlada

- Como os fornos de atmosfera contribuem para a melhoria das propriedades dos materiais? Desbloqueie Força e Acabamento Superiores

- Qual é o papel de um forno industrial de convecção a ar na construção de curvas TTS de Nitinol? Obtenha um tratamento térmico preciso

- Quais são as vantagens dos fornos de atmosfera controlada em relação aos tipos mais antigos? Aumente a Eficiência, Qualidade e Segurança