Em resumo, a capacidade de atmosfera controlada é importante porque permite gerenciar com precisão o ambiente gasoso dentro de um forno, prevenindo reações químicas indesejadas, como a oxidação. Esse controle é essencial para proteger a integridade de um material ou para possibilitar processos específicos de alta temperatura, como recozimento, sinterização ou deposição química de vapor (CVD), que de outra forma falhariam no ar ambiente.

O papel fundamental de um forno de atmosfera é tratar o calor como uma ferramenta e a atmosfera como uma variável. Ao controlar o ambiente gasoso, você transforma o forno de um simples forno em um instrumento preciso para manipular a química do material em altas temperaturas.

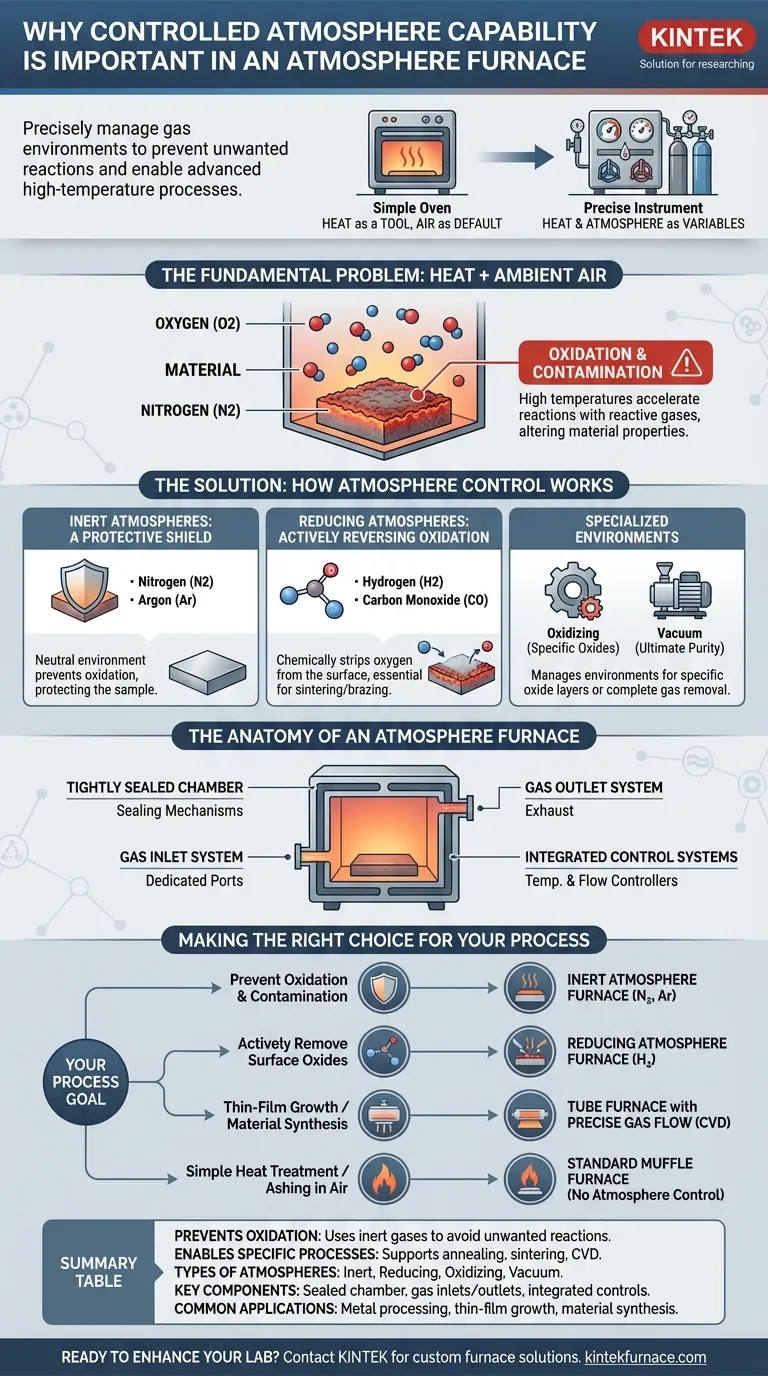

O Problema Fundamental: Calor e Ar

Altas temperaturas atuam como um catalisador, acelerando drasticamente as reações químicas. Quando você aquece um material no ar ambiente, você o está expondo a uma mistura reativa de gases, principalmente oxigênio e nitrogênio.

A Inevitabilidade da Oxidação

Para muitos materiais, especialmente metais, o aquecimento na presença de oxigênio leva à oxidação — a formação de uma camada de óxido na superfície. Isso pode ser uma forma de contaminação, alterando as propriedades estruturais, elétricas ou químicas do material de maneiras indesejadas.

Um forno de atmosfera controlada evita isso substituindo o ar por um gás não reativo ou especificamente escolhido como reativo.

Viabilizando Processos Químicos Específicos

Alguns processos avançados não apenas exigem a ausência de ar; eles exigem a presença de gases específicos para funcionar. Por exemplo, a deposição química de vapor (CVD) envolve o fluxo de gases precursores sobre um substrato em altas temperaturas para criar um filme fino. Isso é impossível sem um controle atmosférico preciso.

Como o Controle de Atmosfera Fornece a Solução

Um forno de atmosfera fornece um conjunto de ferramentas de ambientes gasosos, cada um servindo a um propósito distinto. Esse controle é o que o diferencia de um forno mufla padrão, que principalmente aquece uma amostra uniformemente no ar.

Atmosferas Inertes: Um Escudo Protetor

A função mais comum é criar uma atmosfera inerte. Gases como nitrogênio (N2) e argônio (Ar) são não reativos.

Ao preencher a câmara do forno com um desses gases, você cria um ambiente neutro que impede a oxidação e outras reações indesejadas, protegendo efetivamente a amostra enquanto ela é aquecida.

Atmosferas Redutoras: Revertendo Ativamente a Oxidação

Às vezes, você precisa ir um passo além de apenas prevenir a oxidação; você pode precisar remover ativamente. Atmosferas redutoras, que frequentemente contêm hidrogênio (H2) ou monóxido de carbono (CO), removem quimicamente os átomos de oxigênio da superfície de um material.

Isso é crucial para processos onde até mesmo uma quantidade minúscula de óxido superficial pode arruinar o resultado, como em certos tipos de sinterização ou brasagem de metal.

Outros Ambientes Especializados

Além de inerte e redutor, esses fornos também podem gerenciar outros ambientes. Isso inclui atmosferas oxidantes quando uma camada de óxido específica é desejada, ou condições de vácuo para remover todos os gases completamente para a máxima pureza.

A Anatomia de um Forno de Atmosfera

A capacidade de controlar a atmosfera não é um recurso, mas um princípio fundamental de design, construído sobre vários componentes chave.

Uma Câmara Hermeticamente Fechada

Ao contrário de um forno mufla básico, um forno de atmosfera (seja ele do tipo caixa ou tubo) apresenta uma câmara de aquecimento com mecanismos de vedação robustos. Essas vedações são críticas para evitar que o ar ambiente vaze e contamine o ambiente controlado.

Sistemas de Entrada e Saída de Gás

O forno é equipado com portas dedicadas para introduzir gases específicos (entradas) e exauri-los (saídas). Isso permite a purga do ar da câmara antes do início de um processo e a manutenção de um fluxo constante do gás desejado durante o ciclo de aquecimento.

Sistemas de Controle Integrados

Modelos avançados integram controladores de temperatura e controladores de fluxo de gás. Isso permite que os operadores executem receitas programáveis onde tanto a temperatura quanto a composição atmosférica mudam automaticamente ao longo do tempo, garantindo a repetibilidade e a confiabilidade do processo.

Entendendo as Compensações

Embora poderoso, um forno de atmosfera nem sempre é a escolha necessária. Entender suas compensações é fundamental para tomar uma decisão informada.

Complexidade e Custo Adicionais

Os componentes necessários para o controle de atmosfera — sistemas de fornecimento de gás, vedações e intertravamentos de segurança — adicionam complexidade e custo significativos em comparação com um forno simples que apenas aquece no ar.

Considerações de Segurança

Trabalhar com gases combustíveis como o hidrogênio introduz riscos de segurança significativos. Ventilação adequada, detecção de vazamentos e protocolos de segurança são inegociáveis, o que aumenta os custos operacionais.

Quando um Forno Mais Simples é Suficiente

Para aplicações onde reagir com o ar é irrelevante ou o resultado desejado, o controle atmosférico é desnecessário. Um exemplo clássico é a determinação do teor de cinzas, onde uma amostra é intencionalmente queimada em um forno mufla para medir o resíduo não combustível.

Fazendo a Escolha Certa para o Seu Processo

A escolha do seu forno deve ser ditada inteiramente pelas exigências químicas do seu processo térmico.

- Se o seu foco principal é prevenir a oxidação e a contaminação: Você precisa de um forno com capacidade de fornecer uma atmosfera inerte de nitrogênio ou argônio para processos como recozimento ou sinterização.

- Se o seu foco principal é remover ativamente óxidos de superfície: Você requer um forno projetado para manusear com segurança atmosferas redutoras contendo hidrogênio.

- Se o seu foco principal é o crescimento de filme fino ou síntese de material: Um forno de tubo com controle preciso do fluxo de gás é essencial para processos como a deposição química de vapor (CVD).

- Se o seu foco principal é tratamento térmico simples ou determinação de cinzas no ar: Um forno mufla padrão, mais econômico e sem controle de atmosfera, é a ferramenta apropriada.

Em última análise, controlar a atmosfera lhe dá controle sobre as propriedades finais do seu material.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Previne a Oxidação | Usa gases inertes como nitrogênio ou argônio para evitar reações químicas indesejadas durante o aquecimento. |

| Viabiliza Processos Específicos | Suporta recozimento, sinterização e CVD ao permitir o controle preciso do ambiente gasoso. |

| Tipos de Atmosferas | Inclui ambientes inertes, redutores (ex: hidrogênio) e oxidantes para diversas aplicações. |

| Componentes Principais | Câmara selada, entradas/saídas de gás e sistemas de controle integrados para operação confiável. |

| Aplicações Comuns | Processamento de metais, crescimento de filmes finos e síntese de materiais de alta temperatura. |

Pronto para aprimorar as capacidades do seu laboratório com um forno de atmosfera personalizado?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender a requisitos experimentais únicos. Seja prevenindo a oxidação ou possibilitando processos complexos como CVD, temos a experiência para entregar resultados precisos e confiáveis.

Contate-nos hoje para discutir como podemos ajudar a otimizar seus processos térmicos e alcançar resultados superiores de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados