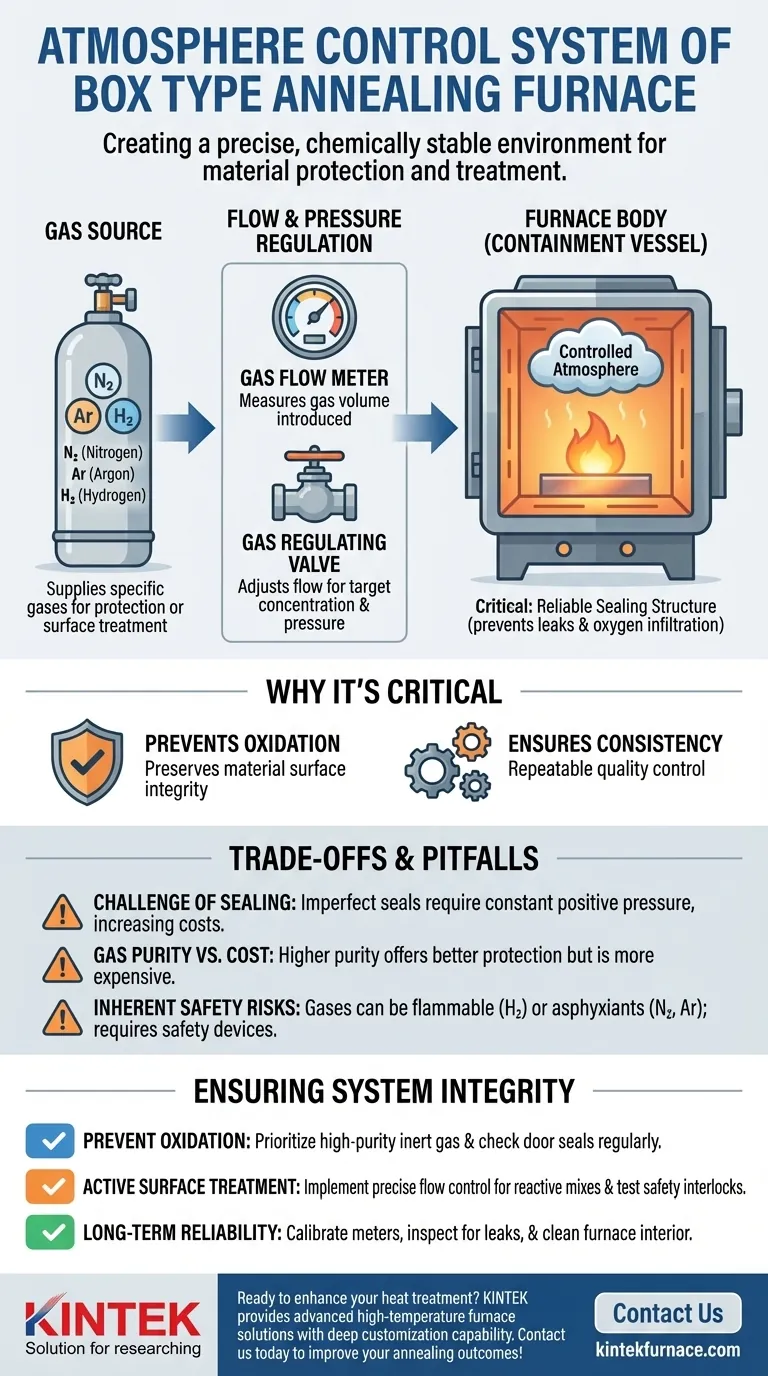

Em sua essência, um sistema de controlo de atmosfera para um forno de recozimento tipo caixa é composto por quatro elementos principais. Estes são a fonte de gás, um medidor de fluxo de gás, uma válvula reguladora de gás e o próprio corpo do forno, que contém o ambiente controlado. Juntos, estes componentes trabalham para introduzir gases específicos e manter uma atmosfera precisa para proteger ou tratar a peça de trabalho durante o ciclo de recozimento.

O objetivo de um sistema de controlo de atmosfera não é simplesmente encher um forno com gás. A sua verdadeira função é criar e manter um ambiente quimicamente estável, gerindo meticulosamente a pureza, o fluxo e a pressão do gás para prevenir reações indesejadas, como a oxidação, e garantir a integridade da superfície do material.

Os Componentes Essenciais do Controlo de Atmosfera

Para alcançar um ambiente estável e protetor, cada parte do sistema deve desempenhar a sua função de forma fiável. O sistema é uma cadeia onde a falha de um elo compromete todo o processo.

A Fonte de Gás

O processo começa com a fonte de gás. Este é o fornecimento do gás específico ou mistura de gases necessários para o processo de recozimento.

A escolha do gás depende inteiramente do material a ser tratado e do resultado desejado. Gases comuns incluem opções inertes como nitrogénio (N₂) e árgon (Ar) para prevenir a oxidação, ou gases reativos como hidrogénio (H₂) e amoníaco decomposto para redução da superfície.

O Sistema de Regulação de Fluxo e Pressão

Esta parte do sistema é o cérebro da operação, ditando quanto gás entra no forno e quando.

Consiste principalmente em dois dispositivos.

O medidor de fluxo de gás mede o volume de gás introduzido no forno. A válvula reguladora de gás ajusta este fluxo com base nas entradas do sistema de controlo para alcançar e manter a concentração alvo e a pressão positiva dentro do forno.

O Corpo do Forno como Vaso de Contenção

Embora não seja um dispositivo de controlo ativo, o corpo do forno é um componente crítico do sistema. O seu papel é conter a atmosfera controlada e isolá-la do ar ambiente exterior.

A eficácia de todo o sistema depende da integridade da câmara do forno. Uma estrutura de vedação fiável, especialmente ao redor da porta do forno, é essencial para prevenir fugas de atmosfera e a infiltração de oxigénio, o que comprometeria o processo.

Por Que o Controlo Preciso da Atmosfera é Crítico

A complexidade deste sistema está diretamente ligada aos requisitos metalúrgicos rigorosos do processo de recozimento. Sem ele, o tratamento térmico danificaria o material em vez de o melhorar.

Prevenção de Oxidação e Descarbonetação

O objetivo principal é frequentemente a proteção. A altas temperaturas de recozimento, a maioria dos metais reagirá rapidamente com o oxigénio, formando uma camada de óxido na superfície. Uma atmosfera inerte controlada desloca o oxigénio, preservando o acabamento e as propriedades do material.

Garantia da Consistência do Processo

Ao gerir com precisão a composição do gás, a taxa de fluxo e a pressão, o sistema garante que cada peça de trabalho num lote, e cada lote ao longo do tempo, seja tratada sob condições idênticas. Esta repetibilidade é fundamental para o controlo de qualidade moderno.

Compreendendo as Compromissos e Armadilhas

Uma atmosfera perfeitamente controlada é o objetivo, mas considerações práticas e de segurança introduzem compromissos necessários.

O Desafio da Vedação

Nenhuma vedação é perfeita. As juntas da porta do forno e outros pontos de conexão são fontes comuns de fugas. Manter uma ligeira pressão positiva dentro do forno ajuda a garantir que, se existir uma pequena fuga, o gás controlado saia em vez de o ar ambiente entrar. Isso requer um fluxo de gás constante e controlado, o que tem implicações de custo.

Pureza do Gás vs. Custo

Gases de maior pureza (por exemplo, 99,999% de nitrogénio puro) fornecem melhor proteção, mas são significativamente mais caros. Para aplicações menos sensíveis, uma pureza menor ou um gás misturado pode ser suficiente, apresentando um clássico compromisso entre o custo do processo e a qualidade final.

Riscos de Segurança Inerentes

Os gases utilizados podem apresentar sérios perigos. O hidrogénio é altamente inflamável, enquanto o nitrogénio e o árgon são asfixiantes. Portanto, o sistema de controlo de atmosfera deve ser integrado com dispositivos de segurança robustos, como válvulas de alívio de sobrepressão, detetores de fugas e alarmes que podem desligar o sistema em caso de emergência.

Como Garantir a Integridade do Sistema

O seu foco deve ser manter o sistema para fornecer consistentemente o resultado desejado, seja proteção, reação ou fiabilidade a longo prazo.

- Se o seu foco principal é prevenir a oxidação da superfície: Priorize uma fonte de gás inerte de alta pureza (nitrogénio ou árgon) e faça verificações regulares da integridade da vedação da porta do forno.

- Se o seu foco principal é o tratamento ativo da superfície: Implemente um sistema de controlo de fluxo altamente preciso para a sua mistura de gás reativo (por exemplo, H₂/N₂) e certifique-se de que todos os bloqueios e alarmes de segurança são testados e estão totalmente funcionais.

- Se o seu foco principal é a fiabilidade a longo prazo: Institua um cronograma de manutenção rigoroso que inclua a calibração de medidores de fluxo, inspeção de linhas de gás para fugas e limpeza do interior do forno para remover contaminantes.

Em última análise, ver o sistema de controlo de atmosfera como um todo integrado é a chave para alcançar resultados consistentes e de alta qualidade no tratamento térmico.

Tabela Resumo:

| Componente | Função |

|---|---|

| Fonte de Gás | Fornece gases específicos (ex: N₂, Ar, H₂) para proteção ou tratamento de superfície |

| Medidor de Fluxo de Gás | Mede o volume de gás introduzido no forno |

| Válvula Reguladora de Gás | Ajusta o fluxo de gás para manter a concentração e pressão alvo |

| Corpo do Forno | Contém e sela a atmosfera controlada para prevenir fugas e infiltração de oxigénio |

Pronto para melhorar os seus processos de tratamento térmico com controlo de atmosfera fiável? Aproveitando uma excecional I&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem melhorar os seus resultados de recozimento e garantir uma qualidade consistente!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho