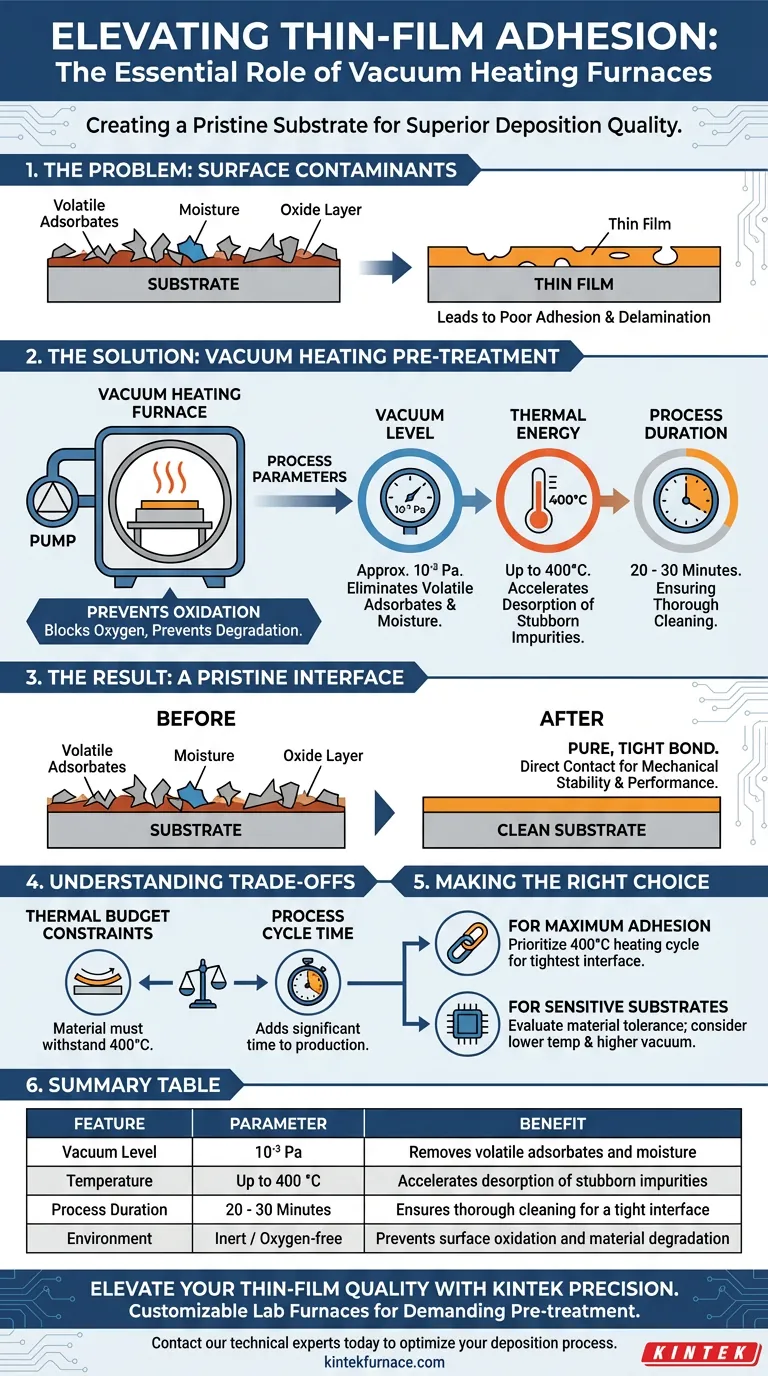

Um forno de aquecimento a vácuo é essencial para garantir a adesão de filmes finos, criando uma superfície de substrato imaculada antes da deposição. Ao manter um ambiente de alto vácuo de aproximadamente 10⁻³ Pa e aquecer as amostras a 400 °C por 20 a 30 minutos, o forno utiliza a desgaseificação a vácuo para remover adsorbatos voláteis que, de outra forma, comprometeriam a qualidade do filme.

Ponto Principal: O sucesso da deposição de filmes finos depende muito da qualidade da interface do substrato. O aquecimento a vácuo serve como uma etapa crítica de purificação, eliminando contaminantes microscópicos e oxidação superficial para garantir uma ligação pura e firme entre o filme e o substrato.

O Mecanismo de Purificação

Desgaseificação a Vácuo

A função principal do forno é a desgaseificação a vácuo. Ao reduzir a pressão para 10⁻³ Pa, o sistema diminui a pressão de vapor necessária para que os contaminantes evaporem. Isso força os adsorbatos voláteis — gases ou umidade presos à superfície — a se liberarem da amostra.

O Papel da Energia Térmica

O calor é o catalisador que acelera esse processo de limpeza. Manter a amostra a 400 °C fornece a energia cinética necessária para destacar impurezas persistentes do substrato monocristalino. Uma duração de 20 a 30 minutos garante que essa dessorção seja completa e minuciosa.

Prevenção da Oxidação

Além da limpeza, o ambiente de vácuo desempenha um papel defensivo. Ao bloquear efetivamente o oxigênio, o forno cria uma barreira contra a oxidação rápida. Isso permite que o metal ou substrato atinja altas temperaturas sem formar uma camada de óxido que degradaria as propriedades elétricas ou estruturais do filme subsequente.

Por Que a Integridade da Interface Importa

Eliminando Pontos Fracos

Se adsorbatos voláteis permanecerem na superfície, eles atuam como uma barreira entre o substrato e o filme depositado. Isso leva a uma má adesão, delaminação ou vazios na estrutura do filme.

Garantindo uma Interface "Firme"

O processo de aquecimento a vácuo garante uma interface "pura e firme". Esse contato direto entre o substrato monocristalino limpo e o filme fino é vital para a estabilidade mecânica e a consistência de desempenho do produto final.

Compreendendo os Compromissos

Restrições de Orçamento Térmico

Embora 400 °C seja eficaz para a limpeza, introduz uma restrição térmica. Você deve verificar se o seu material de substrato específico pode suportar essa temperatura sem degradar ou deformar antes mesmo do início da deposição.

Tempo do Ciclo do Processo

A implementação deste pré-tratamento adiciona um custo de tempo significativo ao ciclo de produção. O tempo de espera de 20 a 30 minutos, combinado com o tempo necessário para atingir 10⁻³ Pa e aumentar a temperatura, reduz a produtividade geral da fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua deposição de filmes finos, alinhe seus parâmetros de pré-tratamento com seus requisitos específicos.

- Se o seu foco principal é a máxima adesão: Priorize o ciclo completo de aquecimento a 400 °C para garantir a remoção completa de todos os adsorbatos voláteis para a interface mais firme possível.

- Se o seu foco principal são substratos sensíveis: Avalie se o material pode tolerar o protocolo padrão de 400 °C, ou se uma temperatura mais baixa com um nível de vácuo mais alto é necessária para evitar danos.

Uma interface limpa não é apenas uma etapa de preparação; é a base de um filme fino durável e de alto desempenho.

Tabela Resumo:

| Característica | Parâmetro | Benefício |

|---|---|---|

| Nível de Vácuo | 10⁻³ Pa | Remove adsorbatos voláteis e umidade |

| Temperatura | Até 400 °C | Acelera a dessorção de impurezas persistentes |

| Duração do Processo | 20 - 30 Minutos | Garante limpeza completa para uma interface firme |

| Ambiente | Inerte / Sem Oxigênio | Previne oxidação superficial e degradação do material |

Eleve a Qualidade do Seu Filme Fino com KINTEK Precision

Não deixe que contaminantes superficiais comprometam o desempenho do seu material. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas Muffle, Tube, Rotary e Vacuum CVD de alto desempenho, adaptados às suas necessidades de pré-tratamento mais exigentes. Nossos fornos de alta temperatura de laboratório personalizáveis são projetados para fornecer os níveis de vácuo precisos e a estabilidade térmica necessários para adesão superior substrato-filme.

Pronto para otimizar seu processo de deposição? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como as soluções avançadas de aquecimento da KINTEK podem trazer consistência e durabilidade para sua pesquisa e produção.

Guia Visual

Referências

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno de secagem a vácuo é utilizado para pó de Al2O3/PTFE? Prevenir Defeitos e Garantir a Densidade do Compósito

- O que é recozimento a vácuo? Alcance Pureza e Desempenho Superiores do Material

- O que é um forno a vácuo e quais são seus principais usos? Desbloqueie o Processamento de Materiais de Alta Pureza

- Como o mecanismo de aquecimento de um forno SPS beneficia os compósitos de cobre CNT? Preserva nanoestruturas com aquecimento rápido

- Quais recursos de segurança estão incluídos no sistema de forno a vácuo? Proteção Essencial para o Seu Laboratório e Materiais

- Quais são as vantagens de usar grafite como elemento de aquecimento em fornos a vácuo? Alcance Calor Extremo com Estabilidade Superior

- Por que um forno a vácuo de laboratório é necessário para desidratar meios de sal de cloreto? Garanta a Preparação de TiH2 de Alta Pureza

- Como um ambiente controlado de vácuo ou gás inerte auxilia no estudo do mecanismo de oxidação de ligas de alumínio?