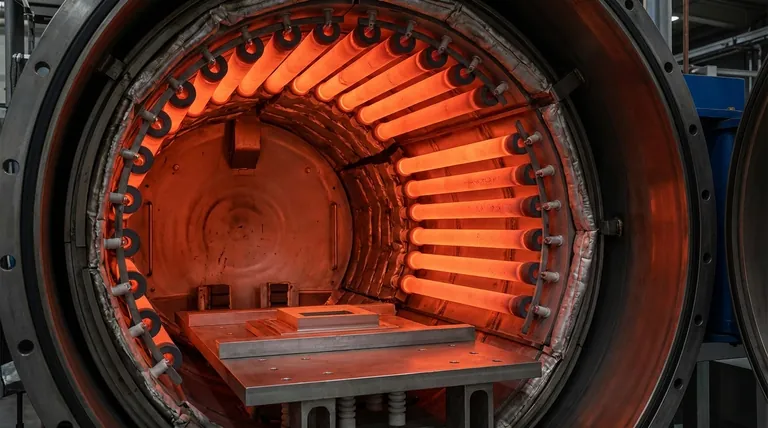

No ambiente exigente de um forno a vácuo, o grafite destaca-se como um material de primeira linha para elementos de aquecimento devido ao seu desempenho excepcional em temperaturas extremas. A sua combinação única de estabilidade térmica, condutividade elétrica e resistência mecânica permite-lhe gerar calor intenso e uniforme de forma fiável nas condições não oxidantes de um vácuo. Isto torna-o um componente fundamental para muitos processos industriais de alta temperatura.

A razão fundamental para o domínio do grafite não é apenas a sua capacidade de atingir temperaturas incrivelmente altas, mas a sua capacidade de fornecer calor estável, uniforme e controlável. As suas propriedades trabalham em conjunto para criar um sistema de aquecimento eficiente e robusto, perfeitamente adequado ao ambiente do forno a vácuo.

A Fundação: Desempenho Inigualável em Altas Temperaturas

A principal vantagem do grafite é a sua capacidade de manter a integridade estrutural e executar a sua função em temperaturas que levariam a maioria dos outros materiais a derreter ou degradar-se.

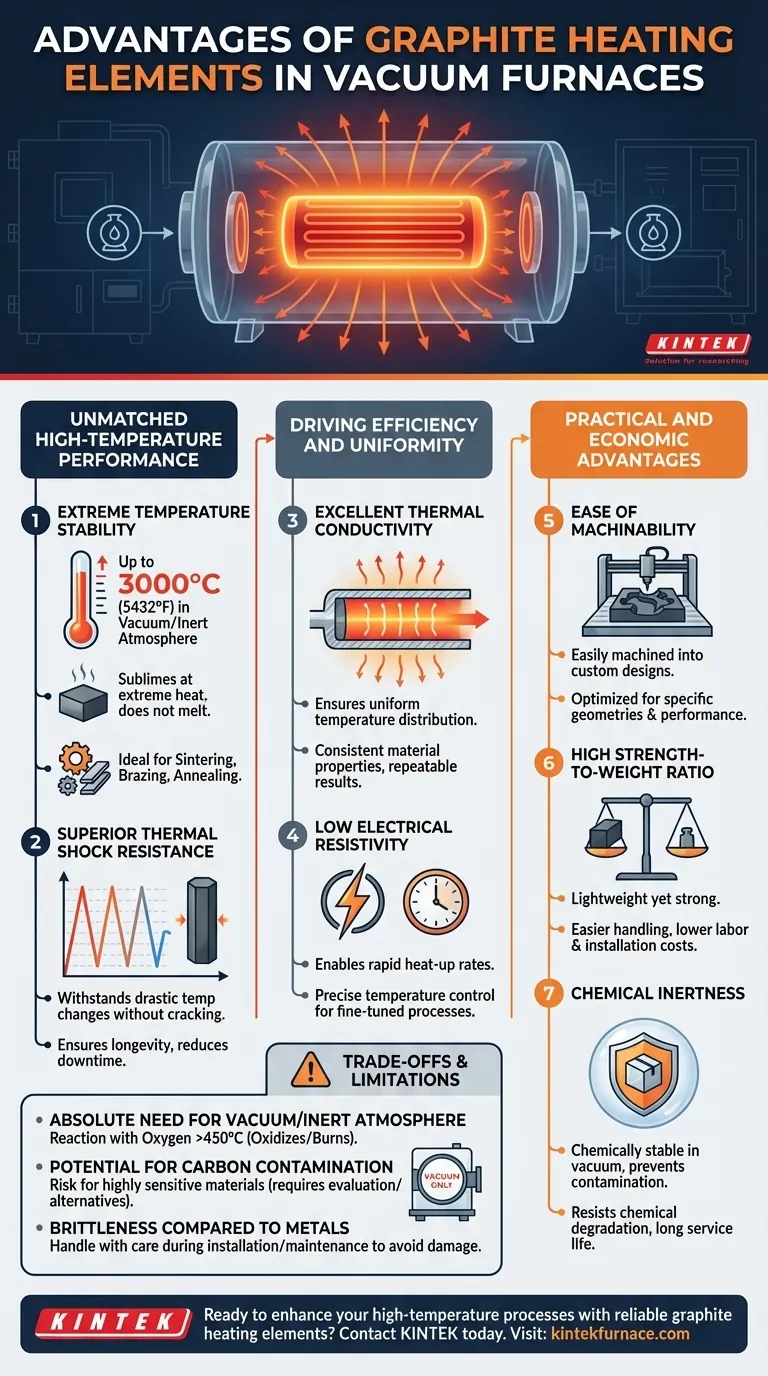

Estabilidade de Temperatura Extrema

O grafite não derrete à pressão atmosférica, mas sublima (passa diretamente de sólido a gás) a temperaturas muito elevadas. Num vácuo ou atmosfera inerte, pode ser utilizado de forma estável como elemento de aquecimento a temperaturas até 3000°C (5432°F).

Esta capacidade é essencial para processos como sinterização, brasagem e recozimento de materiais avançados que exigem calor extremo.

Resistência Superior ao Choque Térmico

Os processos em fornos a vácuo envolvem frequentemente ciclos rápidos de aquecimento e arrefecimento. O grafite pode suportar estas drásticas mudanças de temperatura sem fissurar ou falhar.

Esta resistência ao choque térmico garante a longevidade dos elementos de aquecimento, reduz o tempo de inatividade e permite ciclos de processo mais agressivos e eficientes em comparação com alternativas cerâmicas mais frágeis.

Impulsionando a Eficiência e a Uniformidade

Para além de simplesmente resistir ao calor, as propriedades do grafite contribuem ativamente para um processo de aquecimento mais eficiente e uniforme, o que é crucial para a qualidade do produto.

Excelente Condutividade Térmica

O grafite conduz o calor de forma muito eficaz. Esta propriedade garante que a temperatura em todo o elemento de aquecimento e na zona quente do forno é notavelmente uniforme.

Uma excelente uniformidade de temperatura é crucial para garantir que cada parte da peça de trabalho recebe o mesmo tratamento térmico, levando a propriedades de material consistentes e resultados repetíveis.

Baixa Resistividade Elétrica

Os elementos de aquecimento de grafite funcionam fazendo passar uma corrente elétrica através deles, gerando calor através da resistência (aquecimento Joule). A baixa resistividade relativamente baixa do grafite permite-lhe transportar correntes elevadas de forma eficiente.

Isto traduz-se em taxas rápidas de aquecimento e controlo preciso da temperatura, dando aos operadores um comando afinado sobre o processo térmico.

Vantagens Práticas e Económicas

O grafite oferece benefícios significativos no design, fabrico e manutenção do próprio forno, contribuindo para custos globais mais baixos.

Facilidade de Maquinação

Ao contrário de muitas cerâmicas de alta temperatura ou metais refratários, o grafite é facilmente maquinação em formas complexas.

Isto permite a criação de elementos de aquecimento concebidos à medida que são otimizados para geometrias específicas do forno e requisitos de aquecimento, maximizando a eficiência e o desempenho.

Elevada Relação Resistência-Peso

O grafite é forte e leve. Isto torna os grandes elementos de aquecimento e as estruturas de suporte no interior de um forno mais fáceis e seguros de manusear durante a montagem e manutenção.

A massa mais baixa também reduz a necessidade de estruturas de suporte internas pesadas e pode contribuir para custos mais baixos de mão de obra e instalação.

Inércia Química

Num ambiente de vácuo, o grafite é quimicamente estável e não reage com a maioria dos materiais.

Isto previne a contaminação do produto que está a ser tratado termicamente e contribui para a longa vida útil do elemento de aquecimento, uma vez que resiste à degradação química.

Compreendendo as Trocas e Limitações

Embora o grafite seja um material excecional, a sua utilização acarreta requisitos operacionais e considerações críticas que devem ser respeitados.

A Necessidade Absoluta de Vácuo ou Atmosfera Inerte

A maior limitação do grafite é a sua reação com o oxigénio a altas temperaturas. Na presença de ar, oxidará rapidamente (queimará) a temperaturas acima de aproximadamente 450°C.

Portanto, a sua utilização como elemento de aquecimento é estritamente limitada a ambientes de vácuo ou fornos reabastecidos com um gás inerte como árgon ou azoto. Qualquer fuga de ar pode levar à destruição rápida da zona quente.

Potencial de Contaminação por Carbono

Para certas aplicações altamente sensíveis, existe o risco de os elementos de grafite introduzirem carbono na peça de trabalho ou na atmosfera do forno através da desgasificação.

Embora isto não seja uma preocupação para a maioria dos processos, os materiais altamente sensíveis ao teor de carbono podem exigir elementos de aquecimento alternativos (como molibdénio ou tungsténio) ou a utilização de grafite revestido especializado.

Fragilidade em Comparação com Metais

Embora o grafite seja facilmente maquinação, é um material frágil em comparação com os elementos de aquecimento metálicos. Deve ser manuseado com cuidado durante a instalação e manutenção para evitar lascas ou fissuras.

Tomar a Decisão Certa para o Seu Processo

Em última análise, a seleção do grafite é uma decisão baseada nas exigências específicas da sua aplicação térmica.

- Se o seu foco principal são temperaturas extremas (>2000°C) e ciclos rápidos: O grafite é a escolha superior devido à sua estabilidade de temperatura inigualável e resistência ao choque térmico.

- Se o seu foco principal é o design económico e a uniformidade da temperatura: A facilidade de maquinação e a alta condutividade térmica do grafite permitem designs de zona quente otimizados, eficientes e duradouros.

- Se o seu processo é sensível à contaminação por carbono: Deve avaliar o risco e considerar alternativas ou grafite revestido especializado para garantir a pureza do produto.

Ao compreender estas propriedades, pode aproveitar o grafite para construir processos de alta temperatura altamente fiáveis e eficientes.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Estabilidade de Temperatura Extrema | Opera de forma estável até 3000°C em vácuo ou atmosferas inertes, ideal para processos de alto calor como sinterização e recozimento. |

| Resistência Superior ao Choque Térmico | Suporta ciclos rápidos de aquecimento e arrefecimento sem fissurar, garantindo longevidade e tempo de inatividade reduzido. |

| Excelente Condutividade Térmica | Proporciona distribuição uniforme da temperatura para resultados consistentes e propriedades de material repetíveis. |

| Baixa Resistividade Elétrica | Permite taxas rápidas de aquecimento e controlo preciso da temperatura para um aquecimento Joule eficiente. |

| Facilidade de Maquinação | Permite elementos de aquecimento concebidos à medida para desempenho otimizado do forno e requisitos específicos. |

| Elevada Relação Resistência-Peso | Leve mas forte, reduzindo os custos de instalação e manutenção com manuseamento mais fácil. |

| Inércia Química | Previne a contaminação em ambientes de vácuo, prolongando a vida útil e mantendo a pureza do produto. |

Pronto para melhorar os seus processos de alta temperatura com elementos de aquecimento de grafite fiáveis? Na KINTEK, aproveitamos I&D excecional e fabrico interno para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas, proporcionando desempenho superior, eficiência e poupança de custos. Não deixe que os desafios térmicos o impeçam—contacte-nos hoje para discutir como as nossas soluções de forno personalizadas podem beneficiar o seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo