Em sua essência, um forno a vácuo é um forno especializado de alta temperatura que processa materiais dentro de um vácuo. Ao remover o ar e outros gases, ele cria um ambiente altamente controlado, prevenindo reações químicas indesejadas como a oxidação. Isso permite um tratamento térmico, união e sinterização superiores de materiais que seriam danificados ou degradados se aquecidos em uma atmosfera normal.

A diferença crítica entre um forno a vácuo e um forno convencional não é apenas a temperatura; é o controle sobre a atmosfera. A remoção do ar elimina a oxidação e a contaminação, possibilitando processos de alta pureza e resultando em materiais com integridade estrutural e acabamento superficial superiores.

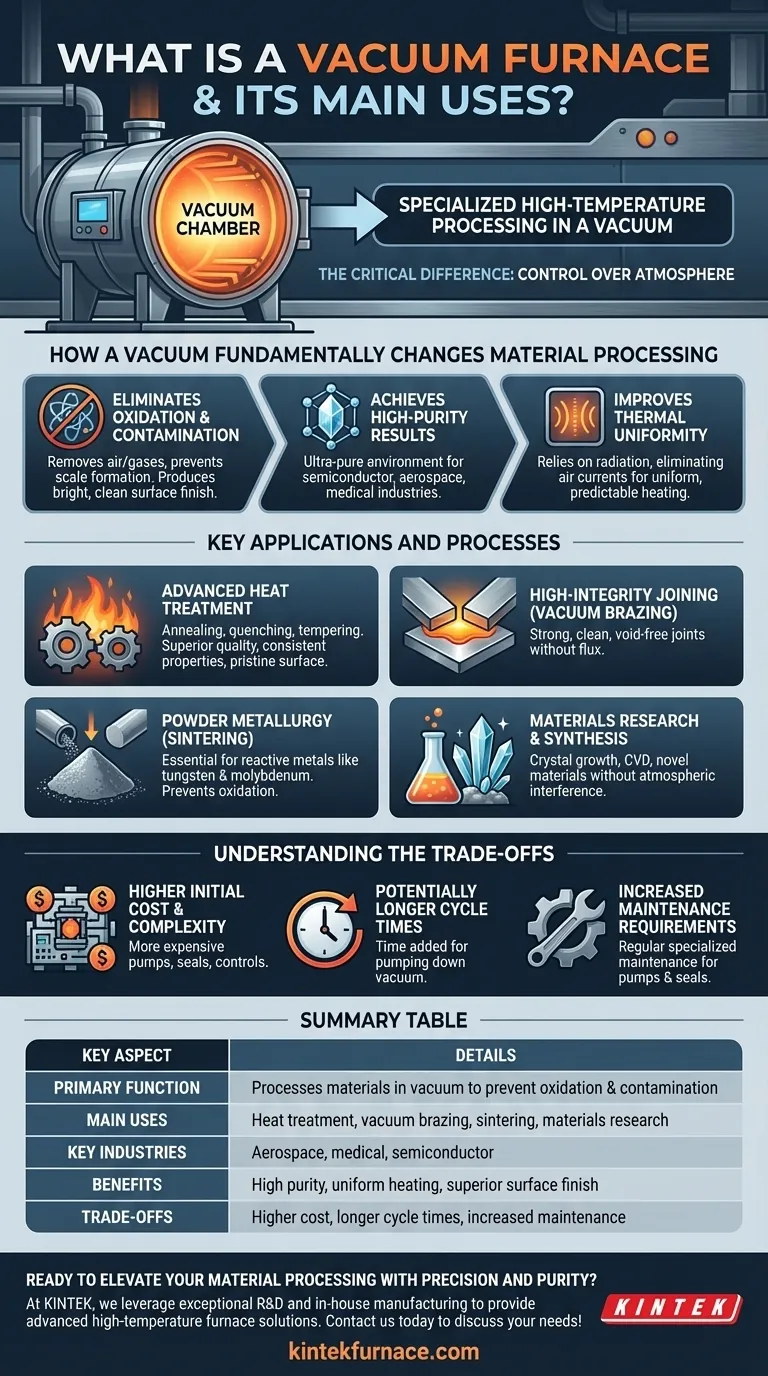

Como um Vácuo Muda Fundamentalmente o Processamento de Materiais

Para entender o propósito de um forno a vácuo, você deve primeiro reconhecer o problema que ele resolve. Em altas temperaturas, a maioria dos materiais — especialmente metais — reage agressivamente com o oxigênio no ar. Essa reação, chamada oxidação, forma uma camada de escama na superfície, altera as propriedades do material e pode comprometer o produto final.

Eliminando Oxidação e Contaminação

Um forno a vácuo aborda isso diretamente, bombeando a atmosfera para fora da câmara de aquecimento. A ausência de ar e outros gases previne a oxidação, mesmo em temperaturas extremas. Isso é crucial para produzir peças com um acabamento superficial brilhante e limpo, sem a necessidade de operações de limpeza secundárias.

Alcançando Resultados de Alta Pureza

Além do oxigênio, o vácuo remove outros potenciais contaminantes presentes no ar. Isso cria um ambiente ultra-puro essencial para a fabricação de componentes sensíveis nas indústrias de semicondutores, aeroespacial e médica. Ele permite processos que simplesmente não são possíveis em um forno padrão.

Melhorando a Uniformidade Térmica

Em um forno convencional, o calor é transferido por condução, convecção e radiação. As correntes de ar envolvidas na convecção podem levar a um aquecimento desigual e pontos quentes. Ao remover o ar, um forno a vácuo elimina a perda de calor por convecção, dependendo principalmente da radiação. Isso resulta em um aquecimento altamente uniforme e previsível de toda a peça.

Principais Aplicações e Processos

O ambiente controlado de um forno a vácuo permite vários processos industriais especializados que exigem precisão e pureza.

Tratamento Térmico Avançado

Embora fornos padrão também realizem tratamento térmico, um forno a vácuo oferece qualidade superior. Processos como recozimento, têmpera e revenimento são realizados para alterar a dureza e a ductilidade de um material. Fazer isso a vácuo garante que a superfície do material permaneça intocada e suas propriedades sejam consistentes em toda a peça.

União de Alta Integridade (Brasagem a Vácuo)

A brasagem é um processo que une duas peças de metal usando um material de enchimento que derrete a uma temperatura mais baixa que os metais base. A vácuo, este processo cria juntas excepcionalmente fortes, limpas e sem vazios, sem a necessidade de fluxos corrosivos, que podem ficar presos e causar falhas posteriormente.

Metalurgia do Pó (Sinterização)

A sinterização é o processo de aquecimento de pós metálicos compactados para unir as partículas, formando uma peça sólida. Para metais reativos ou refratários como tungstênio e molibdênio, o vácuo é essencial para evitar que sejam destruídos pela oxidação durante este processo de alta temperatura.

Pesquisa e Síntese de Materiais

O ambiente intocado de um forno a vácuo é ideal para pesquisa e desenvolvimento. Ele é usado para cultivar cristais puros, sintetizar novos materiais por meio de processos como deposição química de vapor (CVD) e caracterizar propriedades de materiais sem interferência atmosférica.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo não é a solução universal para todas as aplicações de aquecimento. Ele envolve desvantagens específicas em comparação com fornos atmosféricos mais simples.

Custo Inicial e Complexidade Mais Altos

Os componentes necessários para criar e manter um vácuo — incluindo bombas, vedações e sistemas de controle — tornam esses fornos mais complexos e caros do que seus equivalentes atmosféricos.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuação da câmara para o nível de vácuo necessário adiciona tempo a cada ciclo. Para produção de alto volume de peças não sensíveis, isso pode ser um significativo gargalo de produção.

Requisitos de Manutenção Aumentados

Bombas de vácuo, vedações de câmara e instrumentação exigem manutenção regular e especializada para garantir a integridade do vácuo. Negligenciar essa manutenção pode levar a vazamentos, contaminação e falhas nas execuções de processamento.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do forno certo depende inteiramente do seu material, dos requisitos do seu processo e das suas restrições econômicas.

- Se seu foco principal é alta pureza e prevenção de oxidação: Um forno a vácuo é essencial para o processamento de metais reativos, criação de juntas brasadas limpas ou realização de pesquisa sensível de materiais.

- Se seu foco principal é o tratamento térmico de uso geral em materiais não reativos: Um forno de caixa atmosférico mais simples e econômico costuma ser uma escolha suficiente e prática.

- Se seu foco principal é maximizar a produção para processos básicos: O tempo de ciclo adicional de um forno a vácuo pode ser uma desvantagem, tornando um forno atmosférico contínuo ou em batelada mais adequado.

Em última análise, escolher um forno a vácuo é uma decisão de investir no controle sobre o ambiente de processamento para alcançar resultados que seriam inatingíveis de outra forma.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Função Primária | Processa materiais a vácuo para prevenir oxidação e contaminação |

| Principais Usos | Tratamento térmico, brasagem a vácuo, sinterização, pesquisa de materiais |

| Principais Indústrias | Aeroespacial, médica, semicondutores |

| Benefícios | Alta pureza, aquecimento uniforme, acabamento superficial superior |

| Desvantagens | Custo mais alto, tempos de ciclo mais longos, manutenção aumentada |

Pronto para elevar o processamento de seus materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e de semicondutores. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Não deixe que a oxidação ou a contaminação o impeçam — entre em contato conosco hoje para discutir como nossos fornos a vácuo podem fornecer resultados superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga