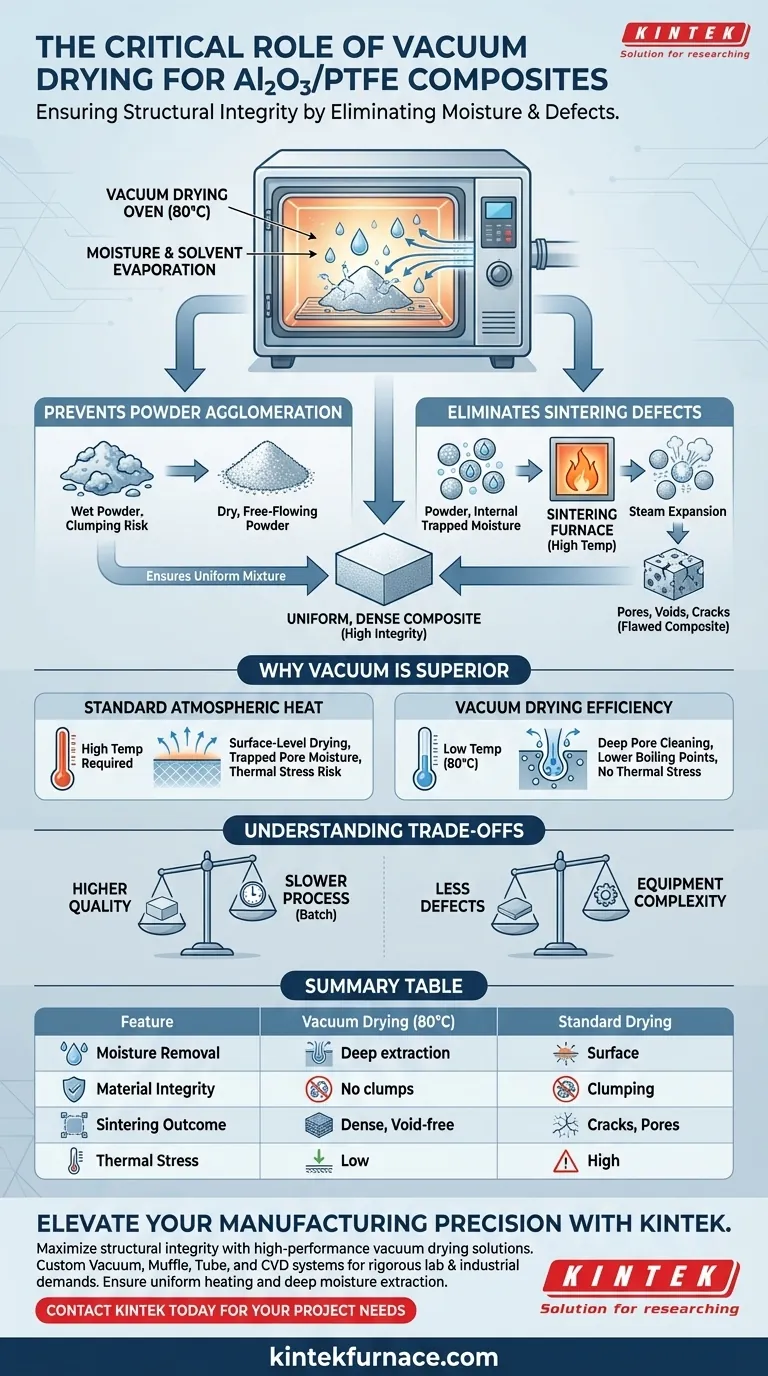

A secagem a vácuo é a etapa crítica do processo utilizada para garantir a integridade estrutural e a densidade dos compósitos de Al2O3/PTFE. Ela é especificamente empregada para remover completamente a umidade residual e os solventes das partículas de alumina limpas em temperaturas controladas e moderadas — tipicamente em torno de 80°C.

Ao reduzir o ponto de ebulição dos líquidos, a secagem a vácuo previne o "aglomeramento" das partículas causado pela umidade, ao mesmo tempo em que elimina o risco de defeitos induzidos por vapor durante a sinterização em alta temperatura.

A Mecânica da Prevenção de Defeitos

Prevenindo a Aglomeração do Pó

A umidade atua como um agente de ligação entre as finas partículas do pó. Se as partículas de alumina (Al2O3) não estiverem perfeitamente secas, elas tendem a grudar umas nas outras.

A secagem a vácuo remove eficazmente essa umidade em nível microscópico.

Isso garante que o pó permaneça fluído e não forme aglomerados duros. Prevenir esses aglomerados é vital para obter uma mistura uniforme com a matriz de PTFE posteriormente no processo.

Eliminando Defeitos de Sinterização

A ameaça mais perigosa para um material compósito é a umidade retida durante a fase de sinterização em alta temperatura.

Se a água permanecer dentro do pó, ela vaporizará e expandirá rapidamente quando aquecida durante a sinterização.

Essa expansão cria poros, vazios ou rachaduras dentro do material. Ao usar um forno a vácuo previamente, você garante a remoção de voláteis, assegurando que o compósito final seja denso e livre de vazios estruturais.

Por que o Vácuo é Superior ao Calor Padrão

Eficiência em Baixa Temperatura

A nota de referência principal indica que este processo ocorre a 80°C.

Sob pressão atmosférica padrão, a remoção eficaz de todos os solventes pode exigir temperaturas mais altas que poderiam alterar a química da superfície.

O ambiente de vácuo reduz o ponto de ebulição da água e dos solventes, permitindo a evaporação completa nesta temperatura mais branda, sem estressar termicamente o material.

Limpeza Profunda de Poros

A simples secagem ao ar frequentemente deixa umidade retida nos minúscus poros capilares de pós cerâmicos.

Um vácuo cria um diferencial de pressão que puxa fisicamente o gás e a umidade para fora desses poros profundos.

Isso é muito mais eficaz do que métodos de ar forçado, garantindo que a umidade "interna" — não apenas a umidade superficial — seja evacuada.

Compreendendo as Compensações

Tempo de Processo vs. Vazão

Embora a secagem a vácuo garanta maior qualidade, geralmente é um processo em batelada que pode ser mais lento do que os métodos contínuos de secagem com ar forçado usados para materiais menos sensíveis (como os precursores de biomassa mencionados em contextos gerais de secagem).

Requer um ambiente selado, limitando o volume de material que pode ser processado de uma vez.

Complexidade do Equipamento

A secagem a vácuo requer a manutenção de um equilíbrio específico de pressão e temperatura.

Se o selo de vácuo falhar ou a bomba degradar, a remoção de umidade se torna inconsistente. Isso adiciona uma camada de manutenção e monitoramento que fornos de convecção simples não exigem.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a fabricação do seu compósito de Al2O3/PTFE, alinhe sua estratégia de secagem com suas metas de desempenho:

- Se o seu foco principal é a Resistência Mecânica: Priorize a secagem a vácuo para eliminar microporos, pois mesmo pequenos vazios podem se tornar pontos de concentração de tensão que levam à fratura.

- Se o seu foco principal é a Homogeneidade: Garanta que o ciclo de vácuo seja longo o suficiente para prevenir a aglomeração, garantindo que o Al2O3 se disperse uniformemente dentro do PTFE sem aglutinar.

Compósitos confiáveis de alto desempenho começam com a eliminação absoluta da umidade antes mesmo de o forno de sinterização ser ligado.

Tabela Resumo:

| Característica | Secagem a Vácuo (a 80°C) | Secagem Atmosférica Padrão |

|---|---|---|

| Remoção de Umidade | Extração profunda de poros via diferencial de pressão | Evaporação principalmente superficial |

| Integridade do Material | Previne aglomeração e garante pó fluído | Alto risco de aglomeração de partículas |

| Resultado da Sinterização | Estrutura compósita densa e livre de vazios | Potencial para rachaduras, poros e defeitos de vapor |

| Estresse Térmico | Baixo (redução do ponto de ebulição) | Alto (requer mais calor para os mesmos resultados) |

Eleve a Precisão da Fabricação do Seu Compósito

Maximize a integridade estrutural dos seus materiais de Al2O3/PTFE com as soluções de secagem a vácuo de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Vácuo, Mufla, Tubo e CVD personalizáveis, projetados para atender às rigorosas demandas de processos de alta temperatura de laboratório e industriais.

Não deixe que a umidade retida comprometa seus resultados de sinterização. Nosso equipamento especializado garante aquecimento uniforme e extração profunda de umidade para eliminar vazios e rachaduras em seus produtos finais. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto e descubra como nossa tecnologia avançada de fornos pode otimizar seu fluxo de produção.

Guia Visual

Referências

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é uma atmosfera de vácuo e quando é utilizada? Garanta a Pureza e Integridade do Material em Processos de Alta Temperatura

- Qual faixa de temperatura um forno a vácuo pode atingir? Desbloqueie o Calor Extremo para o Seu Laboratório

- Por que um forno a vácuo é usado para experimentos de exposição prolongada ao calor em ligas de Nb-22.5Cr-5Si? Garanta a Integridade dos Dados

- Quais são as etapas do processo de sinterização por plasma de descarga? Domine a Consolidação Rápida de Materiais de Alta Densidade

- Qual é o papel de um forno a vácuo de grau industrial no processo de brasagem de ligas de alta entropia MnCoNiCuGe5?

- Quais são os dois principais projetos de fornos a vácuo? Compare parede quente vs parede fria para o seu laboratório

- Quais indústrias se beneficiam do uso de fornos de têmpera de fundo falso? Alcance Precisão Metalúrgica para Aeroespacial e Automotivo

- Quais são as principais vantagens de usar fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade