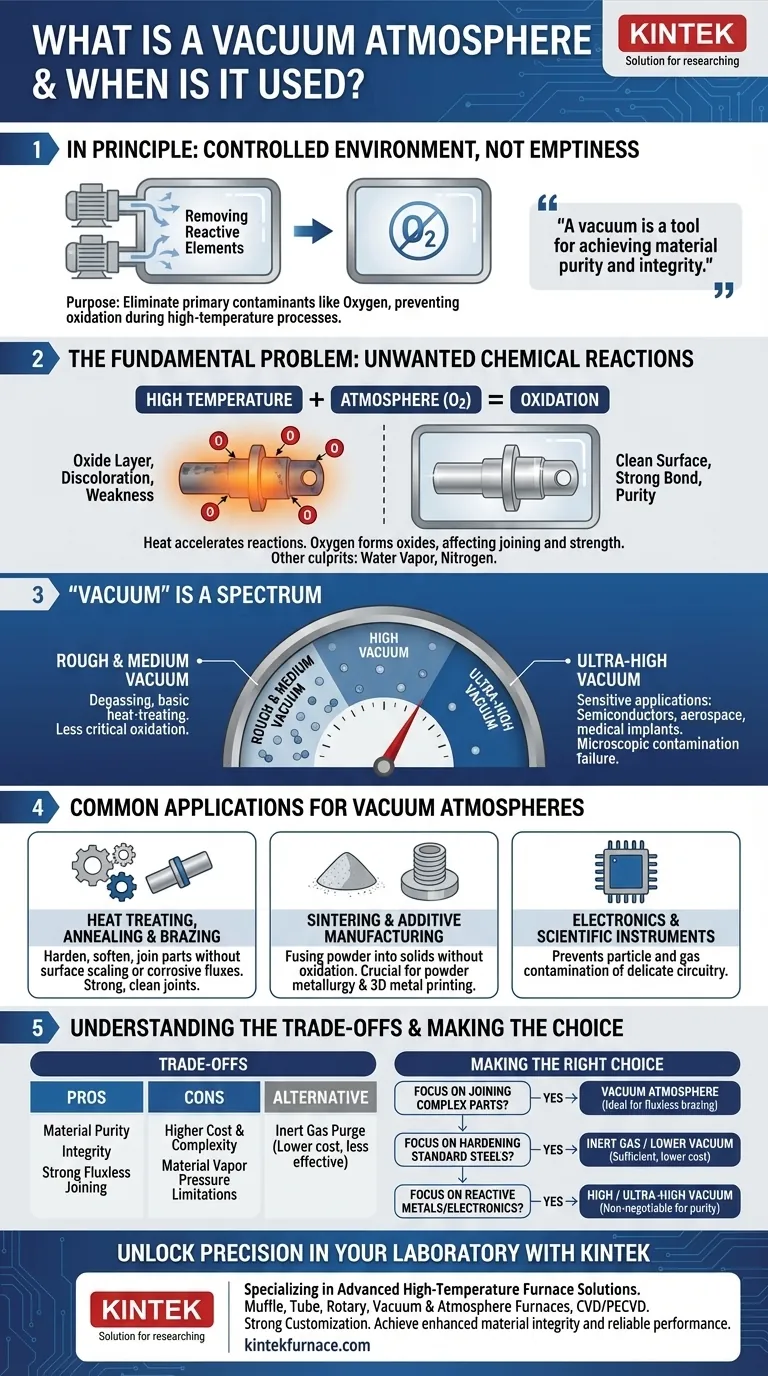

Em princípio, uma atmosfera de vácuo é um ambiente controlado criado pela remoção de ar e outros gases de uma câmara selada. O seu propósito não é criar "vazio", mas sim eliminar elementos reativos, principalmente oxigénio, que causam reações químicas indesejadas como a oxidação, especialmente durante processos industriais de alta temperatura.

A conclusão crucial é que o vácuo é uma ferramenta para alcançar a pureza e a integridade do material. Ao remover a atmosfera, remove-se os reagentes que de outra forma contaminariam ou enfraqueceriam os materiais durante processos sensíveis de fabrico e tratamento.

O Problema Fundamental: Reações Químicas Indesejadas

Na sua essência, a necessidade de uma atmosfera de vácuo é impulsionada pelo desejo de controlar a química de um material durante o processamento. Muitos processos industriais valiosos exigem calor intenso, que atua como catalisador para reações destrutivas.

O Papel da Alta Temperatura

O calor é essencial para processos como brasagem, sinterização e recozimento. Permite que os metais se fundam, que os pós se liguem e que a microestrutura do material seja alterada para maior resistência.

No entanto, esse mesmo calor acelera drasticamente as reações químicas entre o material e quaisquer gases presentes na atmosfera.

O Principal Culpado: Oxigénio

O oxigénio é altamente reativo, especialmente a altas temperaturas. Quando reage com metais, forma óxidos na superfície, um processo comumente conhecido como oxidação.

Esta camada de óxido pode impedir que os metais se juntem adequadamente durante a brasagem, causar descoloração e enfraquecer o produto final. Um forno a vácuo remove o oxigénio, permitindo peças limpas, fortes e brilhantes.

Outros Contaminantes

Embora o oxigénio seja a principal preocupação, outros gases no ar, como o vapor de água e, por vezes, o azoto, também podem causar efeitos indesejáveis. Um vácuo remove eficazmente estes elementos, prevenindo a fragilização por hidrogénio e a formação indesejada de nitretos em ligas sensíveis.

"Vácuo" É um Espectro, Não um Absoluto

O termo "vácuo" não se refere a um único estado de vazio absoluto. Em vez disso, descreve uma gama de pressões, e o nível necessário depende inteiramente da sensibilidade da aplicação.

Vácuos Bruto e Médio

Estes são os mais comuns e fáceis de obter. São utilizados para processos como a desgasificação, onde o objetivo é simplesmente remover gases presos de um material líquido ou poroso. São suficientes para muitas aplicações básicas de tratamento térmico onde uma ligeira oxidação não é crítica.

Vácuos Elevado e Ultra-Elevado

Estes níveis de vácuo removem exponencialmente mais moléculas de gás da câmara. São necessários para aplicações altamente sensíveis onde até mesmo a contaminação microscópica pode causar falhas.

Isto inclui a fabricação de semicondutores, o processamento de implantes médicos e a fabricação de componentes para aeroespacial e aceleradores de partículas, onde a pureza do material é primordial.

Aplicações Comuns para Atmosferas de Vácuo

Um ambiente de vácuo é essencial sempre que o calor elevado e a pureza do material se cruzam. É um facilitador crítico para a fabricação moderna.

Tratamento Térmico, Recozimento e Brasagem

Os fornos a vácuo são usados para endurecer, amaciar ou aliviar tensões em peças metálicas sem causar a descoloração superficial e a formação de escamas que ocorre ao ar. A brasagem a vácuo permite que conjuntos complexos sejam unidos com força e limpeza excecionais, eliminando a necessidade de fluxos corrosivos.

Sinterização e Fabricação Aditiva

A sinterização é o processo de fundir pós metálicos ou cerâmicos numa massa sólida usando calor. Realizá-la num vácuo impede que as partículas do pó se oxidem, o que inibiria a sua correta ligação. Isto é crucial para a metalurgia do pó e a impressão 3D de metais.

Eletrónica e Instrumentos Científicos

Semicondutores e outros componentes eletrónicos sensíveis são fabricados em condições de vácuo elevado para evitar que partículas transportadas pelo ar e gases reativos contaminem os seus circuitos delicados.

Compreender as Contrapartidas

A escolha de uma atmosfera de vácuo envolve considerações significativas. É uma ferramenta poderosa, mas nem sempre a mais correta ou a mais económica.

Custo e Complexidade

Os fornos a vácuo e os sistemas de bombeamento são significativamente mais caros e complexos de operar e manter do que os fornos de atmosfera padrão. Alcançar e manter um vácuo elevado requer equipamento especializado e ciclos mais longos.

Limitações do Material

Uma limitação primária do processamento a vácuo é a pressão de vapor dos materiais que estão a ser aquecidos. No vácuo, elementos com alta pressão de vapor (como zinco, cádmio ou magnésio) podem "ferver" ou desgaseificar do metal base, alterando a sua composição.

Vácuo vs. Gás Inerte

Para alguns processos, uma alternativa mais simples e barata é purgar o forno com uma pressão positiva de gás inerte, como árgon ou azoto. Isto desloca o oxigénio, mas é menos eficaz na remoção de todos os contaminantes em comparação com um vácuo.

Fazer a Escolha Certa para o Seu Processo

Selecionar a atmosfera adequada é uma decisão crítica baseada no seu material, no seu processo e no resultado desejado.

- Se o seu foco principal é unir peças complexas e de alto valor: Uma atmosfera de vácuo é ideal para brasagem sem fluxo, garantindo a máxima força e limpeza da junta.

- Se o seu foco principal é endurecer ou recozer aços padrão: Um gás inerte ou um vácuo de nível inferior pode fornecer proteção suficiente contra a oxidação a um custo menor.

- Se o seu foco principal é processar metais altamente reativos ou eletrónica: Um vácuo elevado ou ultra-elevado é inegociável para prevenir qualquer nível de contaminação.

Em última análise, usar uma atmosfera de vácuo é uma escolha de engenharia deliberada para alcançar o controlo sobre as propriedades finais do seu material.

Tabela de Resumo:

| Aspeto | Descrição |

|---|---|

| Definição | Ambiente controlado com remoção de ar/gases para eliminar elementos reativos como o oxigénio. |

| Benefício Principal | Previne reações químicas indesejadas (ex: oxidação) para pureza e resistência do material. |

| Usos Comuns | Tratamento térmico, brasagem, sinterização, fabricação de eletrónica e componentes aeroespaciais. |

| Níveis de Vácuo | Bruto/Médio (tratamento térmico básico) a Elevado/Ultra-Elevado (aplicações sensíveis como semicondutores). |

| Considerações | Custo e complexidade mais elevados; limites de pressão de vapor do material; gás inerte como alternativa. |

Desbloqueie a Precisão nos Seus Processos de Laboratório com a KINTEK

Está a ter problemas com a contaminação ou oxidação do material durante operações de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. A nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por I&D excecional e fabrico interno. Com fortes capacidades de personalização aprofundada, garantimos que os nossos fornos satisfazem precisamente os seus requisitos experimentais, quer seja para tratamento térmico, brasagem, sinterização ou fabrico de eletrónica.

Porquê Escolher a KINTEK?

- Integridade do Material Aprimorada: Alcance pureza e resistência superiores nos seus materiais, eliminando gases reativos.

- Soluções Personalizadas: Obtenha equipamentos concebidos para se adequarem aos seus processos específicos, desde vácuos brutos para tarefas básicas a vácuos ultra-elevados para aplicações sensíveis.

- Desempenho Confiável: Beneficie de fornos duráveis e de alta qualidade que reduzem o tempo de inatividade e melhoram a eficiência.

Não deixe que problemas atmosféricos comprometam os seus resultados. Contacte-nos hoje para discutir como a KINTEK pode otimizar o desempenho do seu laboratório e impulsionar a inovação nos seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis