A regulação térmica precisa é o mecanismo pelo qual um forno de tratamento térmico altera a estrutura interna dos compósitos de Ferro-Cobre (Fe-Cu). Ao controlar rigorosamente as temperaturas de aquecimento e os tempos de permanência, o forno promove transformações de fase especificamente na estrutura de ferro, convertendo-a em formas cristalinas mais duras e duráveis, enquanto deixa intacta a rede condutora de cobre.

O objetivo principal é transformar a matriz de ferro de um estado base em martensita de alta resistência através da têmpera e, em seguida, estabilizá-la em sorbite revenido e tenaz através do revenimento. Este processo de duas etapas aumenta significativamente o desempenho mecânico sem comprometer a condutividade do compósito.

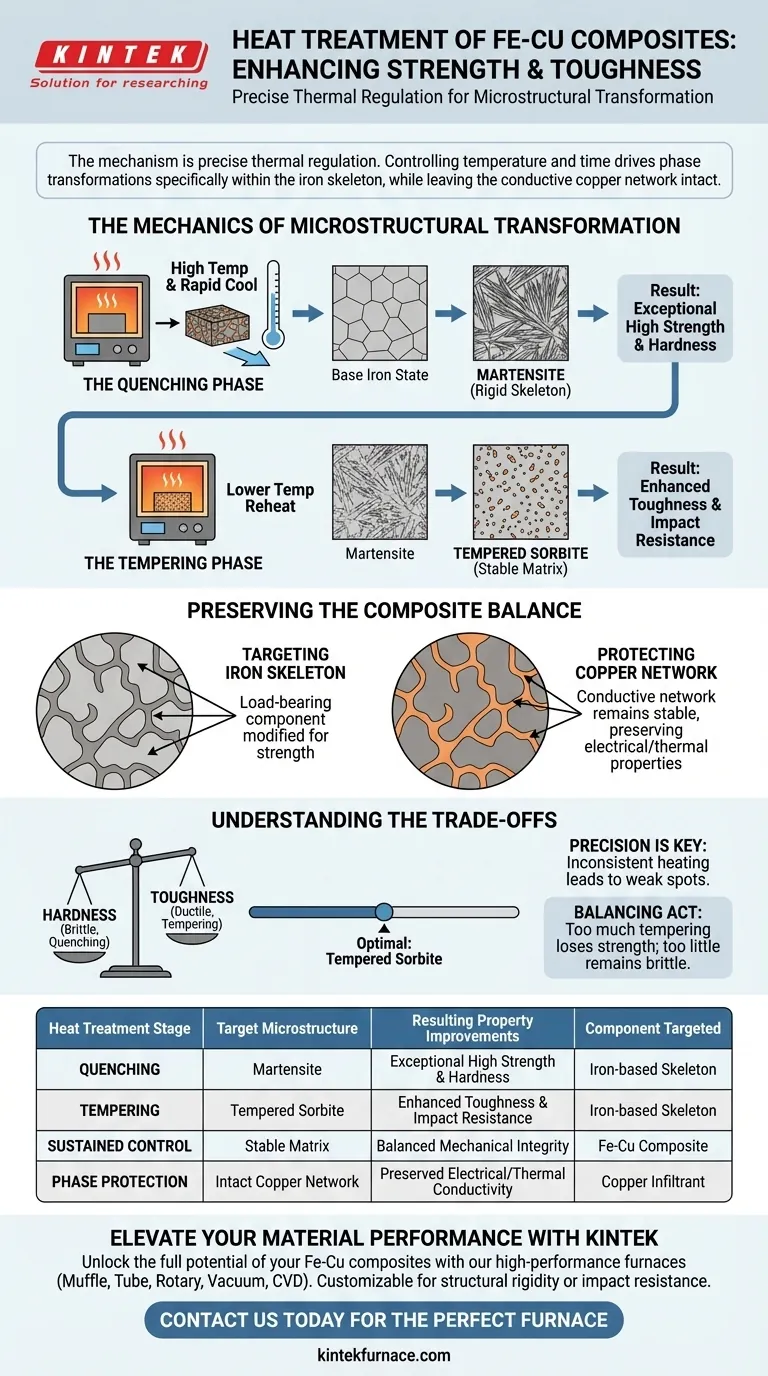

A Mecânica da Transformação Microestrutural

A Fase de Têmpera

O primeiro estágio do processo envolve o aquecimento do compósito e, em seguida, seu resfriamento rápido. Isso induz uma mudança de fase dramática na matriz de ferro.

O objetivo principal aqui é transformar o ferro em martensita. A martensita é uma solução sólida supersaturada que confere ao compósito alta resistência e dureza excepcionais, formando uma estrutura rígida.

A Fase de Revenimento

Após a têmpera, o material passa pelo revenimento, que envolve o reaquecimento a uma temperatura específica e mais baixa. Esta etapa é crucial porque a martensita pura, embora forte, pode ser quebradiça.

O revenimento transforma a martensita em sorbite revenido. Esta microestrutura cria uma matriz mais estável que mantém alta resistência, mas ganha tenacidade significativa, permitindo que o material resista a impactos sem fraturar.

Preservando o Equilíbrio do Compósito

Visando a Estrutura de Ferro

O forno de tratamento térmico concentra sua energia na estrutura à base de ferro. O ferro atua como o componente de suporte de carga do compósito, e a modificação de sua microestrutura é o principal método para aprimorar as propriedades mecânicas.

Protegendo a Rede de Cobre

Um aspecto crítico deste processo é que ele aprimora a matriz de ferro sem perturbar a rede condutora de cobre.

Como o cobre possui propriedades térmicas e pontos de transição de fase diferentes, as temperaturas específicas usadas para tratar o ferro permitem que o cobre permaneça estável. Isso garante que, enquanto o material se torna fisicamente mais forte, ele retém sua condutividade elétrica ou térmica essencial.

Compreendendo os Compromissos

A Necessidade de Precisão

A eficácia deste processo depende inteiramente do controle preciso de temperatura e tempo. Se o aquecimento for inconsistente, a transformação de fase para martensita pode ser incompleta, resultando em pontos fracos dentro do compósito.

Equilibrando Dureza e Ductilidade

Existe um compromisso inerente entre a dureza alcançada durante a têmpera e a tenacidade obtida durante o revenimento.

Se o processo de revenimento for interrompido, o material pode permanecer muito quebradiço (muita martensita). Inversamente, se mantido por muito tempo ou em temperatura muito alta, o material pode perder muita resistência em favor da ductilidade. O forno deve manter um regime rigoroso para alcançar o estado ideal de sorbite revenido.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade dos compósitos de Fe-Cu, você deve ajustar os parâmetros do forno às suas necessidades mecânicas específicas.

- Se o seu foco principal é Rigidez Estrutural Máxima: Priorize a eficiência da fase de têmpera para garantir uma transformação completa para martensita antes do revenimento.

- Se o seu foco principal é Resistência ao Impacto (Tenacidade): Certifique-se de que a fase de revenimento seja suficientemente longa para converter completamente as fases quebradiças em sorbite revenido estável.

Ao dominar esses ciclos térmicos, você transforma o compósito de uma simples mistura em um material sofisticado e de alto desempenho.

Tabela Resumo:

| Estágio do Tratamento Térmico | Microestrutura Alvo | Melhorias de Propriedade Resultantes | Componente Alvo |

|---|---|---|---|

| Têmpera | Martensita | Excepcional Alta Resistência e Dureza | Estrutura à base de Ferro |

| Revenimento | Sorbite Revenido | Tenacidade e Resistência ao Impacto Aprimoradas | Estrutura à base de Ferro |

| Controle Sustentado | Matriz Estável | Integridade Mecânica Balanceada | Compósito Fe-Cu |

| Proteção de Fase | Rede de Cobre Intacta | Condutividade Elétrica/Térmica Preservada | Infiltrante de Cobre |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial dos seus compósitos de Fe-Cu com o controle térmico de precisão necessário para transformações de fase complexas. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD. Se você busca rigidez estrutural ou resistência ao impacto, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato hoje mesmo para falar com um especialista e encontrar o forno perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos de câmara a vácuo são essenciais para o tratamento térmico industrial? Garanta Precisão Livre de Contaminantes

- Qual é a função dos sistemas controlados por computador em fornos a vácuo modernos? Alcance Precisão e Repetibilidade Inabaláveis

- Que tipos de metais e ligas são adequados para fornos de tratamento térmico a vácuo? Guia Essencial para Materiais de Alto Desempenho

- O que é brasagem a vácuo e como funciona? Obtenha Juntas Limpas e de Alta Resistência para Montagens Complexas

- Por que um forno de tratamento térmico a vácuo de alta precisão é necessário para espécimes GCr15? Garanta a confiabilidade da precisão dos dados

- Como uma câmara de vácuo contribui para a qualidade da brasagem de cobre de alto desempenho? Garanta a integridade superior da junta

- Como um forno a vácuo auxilia na infiltração de precursores de CsPbCl3 em MSN? Otimize sua Nano-Infiltração

- Como as funcionalidades de operação e manutenção dos fornos de sinterização a vácuo aprimoram a eficiência? Aumente a Produtividade e Reduza Custos