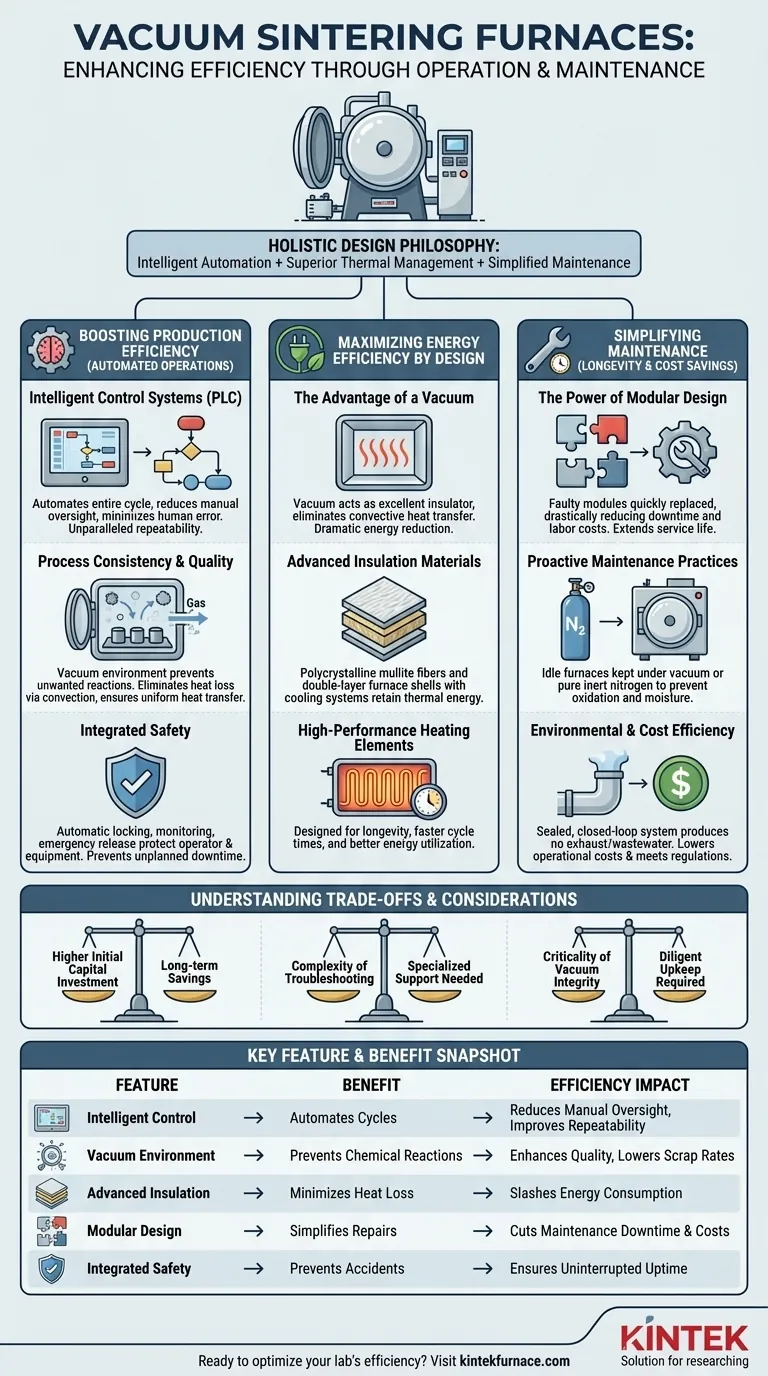

Em última análise, a eficiência de um forno de sinterização a vácuo decorre de uma filosofia de projeto holística que combina automação inteligente, gerenciamento térmico superior e manutenção simplificada. Essas funcionalidades trabalham em conjunto para reduzir a intervenção manual, cortar o consumo de energia e minimizar o tempo de inatividade, impactando diretamente o rendimento da produção, os custos operacionais e a longevidade do equipamento.

A principal conclusão não é uma única funcionalidade, mas a integração sistêmica de automação, materiais avançados e projeto modular. Isso transforma o forno de uma simples ferramenta de aquecimento em um ativo de produção altamente eficiente que reduz custos, melhora a qualidade do produto e maximiza o tempo de atividade operacional.

Aumentando a Eficiência da Produção Através de Operações Automatizadas

Eficiência operacional significa maximizar a produção e garantir qualidade consistente com o mínimo de esforço manual. Fornos a vácuo modernos alcançam isso através de controle sofisticado e vantagens inerentes ao processo.

O Papel dos Sistemas de Controle Inteligente

No núcleo de um forno a vácuo moderno está um sistema de controle inteligente, frequentemente um Controlador Lógico Programável (CLP). Este sistema automatiza todo o ciclo de sinterização, desde a evacuação do vácuo até rampas de temperatura precisas e sequências de resfriamento.

Essa automação reduz significativamente a necessidade de supervisão manual constante, liberando os operadores para outras tarefas e minimizando o risco de erro humano. O resultado é maior eficiência de produção e repetibilidade de processo inigualável.

Garantindo Consistência do Processo e Qualidade

O ambiente de vácuo em si é uma funcionalidade crítica para a eficiência. Ao remover gases atmosféricos, ele evita reações químicas indesejadas com os materiais que estão sendo sinterizados, levando a produtos finais mais puros e de maior qualidade.

Este ambiente controlado também elimina a perda de calor por convecção de gás, permitindo uma transferência de calor mais uniforme e eficaz diretamente para a peça. Isso garante propriedades metalúrgicas consistentes lote após lote, reduzindo as taxas de sucata e retrabalhos dispendiosos.

Segurança Integrada para Tempo de Atividade Ininterrupto

Recursos avançados de segurança são integrados diretamente ao CLP. Funções como travamento automático da porta, monitoramento de sobretemperatura e sobrepressão e válvulas de alívio de emergência protegem tanto o operador quanto o equipamento.

Ao prevenir acidentes e danos ao equipamento, esses sistemas protegem contra tempo de inatividade não planejado e caro, que é uma das principais fontes de ineficiência.

Maximizando a Eficiência Energética pelo Projeto

A energia é um custo operacional primário. O projeto do forno a vácuo visa diretamente a redução do consumo de energia através de vários princípios-chave.

A Vantagem de um Ambiente a Vácuo

O vácuo é um excelente isolante. Com virtualmente nenhuma molécula de gás dentro da câmara, a transferência de calor por convecção é quase totalmente eliminada. Isso significa que a grande maioria da energia é usada para aquecer o produto, e não o espaço circundante, reduzindo drasticamente o consumo geral de energia em comparação com fornos convencionais.

Materiais de Isolamento Avançados

Para combater a perda de calor por condução e radiação, esses fornos utilizam isolamento de alta qualidade, como fibras de mulita policristalina. Esses materiais permitem ciclos de aquecimento rápidos enquanto retêm a energia térmica de forma eficaz.

Isso é frequentemente complementado por revestimentos de forno de dupla camada com um sistema de resfriamento a ar ou água, que mantém o exterior frio e evita ainda mais a fuga de energia térmica.

Elementos de Aquecimento de Alto Desempenho

Fornos modernos empregam elementos de aquecimento avançados e tecnologia projetada para longevidade e desempenho. Seu projeto permite que operem de forma eficiente sem as limitações típicas de potência, contribuindo para tempos de ciclo mais rápidos e melhor utilização de energia.

Simplificando a Manutenção para Longevidade e Economia de Custos

Eficiência não se trata apenas de um único ciclo de produção; trata-se do ciclo de vida completo do equipamento. Funcionalidades que simplificam a manutenção são cruciais para a economia de custos a longo prazo.

O Poder do Projeto Modular

Muitos fornos a vácuo são construídos com um projeto modular, especialmente para componentes como elementos de aquecimento. Essa abordagem simplifica significativamente a solução de problemas e o reparo.

Em vez de um reparo complexo e demorado, um módulo defeituoso pode ser rapidamente substituído, reduzindo drasticamente o tempo de inatividade da manutenção e os custos de mão de obra. Essa filosofia de projeto estende a vida útil geral do forno.

Práticas de Manutenção Proativa

O projeto operacional incentiva as melhores práticas. Para manter o desempenho máximo e prevenir a absorção de umidade ou oxidação dos componentes internos, um forno ocioso deve ser mantido sob um vácuo leve ou preenchido com nitrogênio puro e inerte. Este procedimento simples preserva a integridade do sistema e previne problemas futuros.

Eficiência Ambiental e de Custo

A natureza selada e de circuito fechado de um forno a vácuo oferece outra camada de eficiência. Ele não produz gases de exaustão nem águas residuais, eliminando a necessidade de sistemas secundários de tratamento caros. Isso não apenas reduz os custos operacionais, mas também ajuda a cumprir regulamentações ambientais rigorosas com facilidade.

Entendendo as Trocas e Considerações

Embora altamente eficiente, essa tecnologia não está isenta de considerações específicas. Uma compreensão equilibrada é crucial para um investimento sólido.

Maior Investimento Inicial de Capital

Os sistemas de controle sofisticados, bombas de vácuo e materiais avançados usados em fornos de sinterização a vácuo resultam em um custo inicial mais alto em comparação com fornos atmosféricos mais simples. Este investimento inicial deve ser ponderado em relação à economia de longo prazo em energia, mão de obra e melhoria da qualidade do produto.

Complexidade na Solução de Problemas

Embora a modularidade simplifique a substituição de peças, o diagnóstico de problemas dentro dos sistemas integrados de controle e vácuo pode ser complexo. Muitas vezes, requer conhecimento especializado ou suporte técnico, especialmente para vazamentos de vácuo difíceis ou erros de programação do CLP.

A Criticidade da Integridade do Vácuo

Os ganhos de eficiência dependem inteiramente da manutenção de um vácuo de alta qualidade. Mesmo um pequeno vazamento pode comprometer um lote de produção e é um foco primário de manutenção. Atingir e manter um vácuo profundo requer manutenção diligente de todas as vedações, flanges e conexões.

Fazendo a Escolha Certa para o Seu Objetivo

As "melhores" funcionalidades dependem inteiramente do seu objetivo principal de produção.

- Se seu foco principal for alto rendimento: Priorize um forno com um CLP poderoso para automação total e elementos de aquecimento e isolamento avançados para ciclos rápidos de aquecimento e resfriamento.

- Se seu foco principal for minimizar o custo operacional: Enfatize funcionalidades para eficiência energética, como isolamento de múltiplas camadas e um sistema de vácuo de alta qualidade, juntamente com um projeto modular para reduzir despesas de manutenção de longo prazo.

- Se seu foco principal for qualidade crítica ao processo: Examine a precisão dos sistemas de controle de temperatura e pressão e garanta que a integridade do vácuo seja suficiente para evitar qualquer contaminação atmosférica.

Ao entender como essas funcionalidades funcionam como um sistema, você pode selecionar ou operar um forno que sirva como um ativo estratégico para seus objetivos de produção.

Tabela de Resumo:

| Funcionalidade | Benefício Principal | Impacto na Eficiência |

|---|---|---|

| Sistemas de Controle Inteligente | Automatiza ciclos de sinterização | Reduz a supervisão manual, melhora a repetibilidade |

| Ambiente a Vácuo | Previne reações químicas | Aprimora a qualidade do produto, reduz taxas de sucata |

| Isolamento Avançado | Minimiza a perda de calor | Corta o consumo de energia |

| Projeto Modular | Simplifica reparos | Reduz o tempo de inatividade da manutenção e custos |

| Segurança Integrada | Previne acidentes | Garante tempo de atividade ininterrupto |

Pronto para otimizar a eficiência do seu laboratório com fornos de sinterização a vácuo avançados? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a laboratórios diversos soluções personalizadas de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é aprimorada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem impulsionar sua produtividade, reduzir custos e garantir confiabilidade a longo prazo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia