Em suma, os fornos de câmara a vácuo são essenciais porque criam um ambiente perfeitamente controlado e livre de contaminantes. Ao remover a atmosfera, esses fornos previnem reações químicas indesejadas como oxidação e descarbonetação que ocorrem em altas temperaturas. Esse controle absoluto resulta em propriedades de material superiores, acabamentos de superfície impecáveis e consistência inigualável, que são requisitos inegociáveis para indústrias de alto desempenho como aeroespacial, médica e manufatura avançada.

O valor fundamental de um forno a vácuo não é apenas o que ele faz, mas o que ele previne. Ele elimina os gases atmosféricos — a principal fonte de contaminação e imprevisibilidade no tratamento térmico — dando a você total autoridade sobre a estrutura final e o desempenho do material.

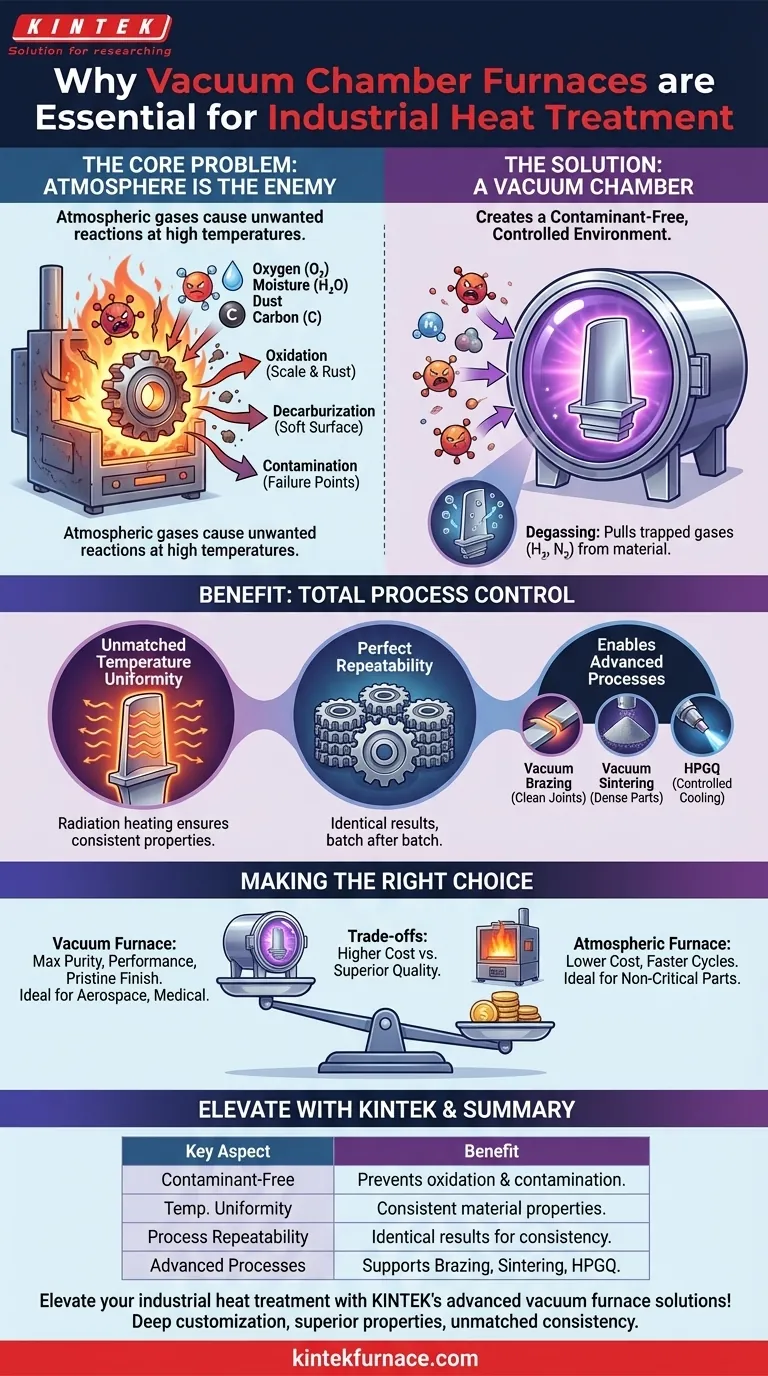

O Problema Central: Por Que a Atmosfera é o Inimigo

Nas altas temperaturas exigidas para o tratamento térmico, o ar aparentemente inofensivo ao nosso redor se torna um agente altamente reativo. O trabalho principal de um forno a vácuo é remover essa variável da equação.

Prevenindo Oxidação e Descarbonetação

Quando os metais, especialmente o aço, são aquecidos, eles reagem com o oxigênio da atmosfera. Isso cria uma camada de escama de óxido na superfície, o que estraga o acabamento e a precisão dimensional.

Simultaneamente, o carbono dentro do aço pode reagir com o oxigênio e escapar da superfície do material, um processo chamado descarbonetação. Isso amolece a camada superficial, comprometendo severamente a resistência, a resistência ao desgaste e a vida útil à fadiga da peça. Um vácuo elimina o oxigênio que impulsiona ambas as reações destrutivas.

Eliminando a Contaminação da Superfície

Além do oxigênio, a atmosfera contém umidade, poeira e outros gases traço. Para aplicações sensíveis como implantes médicos ou pás de turbinas aeroespaciais, mesmo a contaminação microscópica pode ser um ponto de falha.

Uma câmara de vácuo oferece um ambiente ultralimpo, garantindo que a única coisa que toca a peça é o calor e, se necessário, um gás de processo específico de alta pureza.

Alcançando a Pureza Através da Degaseificação

Um vácuo não apenas protege a superfície do material; ele pode melhorar sua estrutura interna. O processo extrai ativamente gases aprisionados, como hidrogênio e nitrogênio, do interior do material.

Este efeito de degaseificação é crítico para prevenir problemas como a fragilização por hidrogênio, um fenômeno que pode causar falhas catastróficas e frágeis em metais de alta resistência.

O Benefício: Controle Total do Processo

Ao remover a atmosfera imprevisível, você obtém um controle sem precedentes sobre cada estágio do ciclo de tratamento térmico. Isso leva a uma qualidade e repetibilidade superiores.

Uniformidade de Temperatura Inigualável

No vácuo, o calor é transferido principalmente por radiação, que é muito mais uniforme do que a convecção em ar aberto. Isso garante que a peça inteira, independentemente de sua geometria, atinja a temperatura alvo ao mesmo tempo.

Essa uniformidade de temperatura previne tensões internas e garante propriedades metalúrgicas consistentes — como dureza e estrutura de grãos — em todo o componente.

Repetibilidade e Consistência Perfeitas

Condições atmosféricas como umidade e pressão barométrica podem variar diariamente, alterando sutilmente os resultados de um ciclo de tratamento térmico. Um forno a vácuo cria exatamente o mesmo ambiente controlado todas as vezes.

Essa invariância e repetibilidade são essenciais para a produção industrial, onde a primeira peça e a décima milésima peça devem ser idênticas.

Habilitando Processos Avançados

Muitos processos metalúrgicos modernos só são possíveis no vácuo. Estes incluem:

- Brasagem a Vácuo: Unindo montagens complexas sem fluxo, resultando em uma junta incrivelmente forte e limpa.

- Sinterização a Vácuo: Fundindo metais em pó para criar peças densas, próximas da forma final, com propriedades únicas.

- Têmpera por Gás de Alta Pressão (HPGQ): Resfriando rapidamente peças com gás inerte de alta pureza (como nitrogênio ou argônio) para atingir dureza específica sem o risco de distorção associado à têmpera líquida.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas limitações.

Custo Inicial e Complexidade Mais Elevados

Sistemas a vácuo, com suas bombas, vedações e instrumentação de controle associadas, são significativamente mais caros para comprar e manter do que os fornos atmosféricos padrão.

Tempos de Ciclo Potencialmente Mais Longos

O processo de bombeamento da câmara até o nível de vácuo necessário leva tempo. Para processos simples e de baixo valor, o tempo adicionado pelo ciclo de vácuo pode não ser economicamente justificável em comparação com um forno atmosférico contínuo.

Superespecificação para Algumas Aplicações

Se uma peça for intensamente usinada após o tratamento térmico, uma pequena quantidade de oxidação ou descarbonetação superficial pode ser perfeitamente aceitável. Nesses casos, um forno atmosférico menos caro é frequentemente a ferramenta mais pragmática e econômica.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de forno certa depende inteiramente do seu material, do seu orçamento e dos requisitos de desempenho da peça final.

- Se o seu foco principal é a máxima pureza e desempenho do material (aeroespacial, médica, ferramentas de alto desempenho): Um forno a vácuo é a única escolha para garantir resultados livres de contaminação e propriedades mecânicas ideais.

- Se o seu foco principal é um acabamento de superfície brilhante e limpo, sem pós-processamento: O tratamento térmico a vácuo é essencial para prevenir a oxidação e entregar uma peça pronta para uso imediato.

- Se o seu foco principal é o tratamento térmico de uso geral com um orçamento apertado (componentes não críticos): Um forno atmosférico convencional pode ser mais econômico, desde que alguma incrustação superficial e limpeza pós-processamento sejam aceitáveis.

Em última análise, escolher um forno a vácuo é um investimento em certeza, precisão e a mais alta qualidade possível do material.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Ambiente Livre de Contaminantes | Previne oxidação, descarbonetação e contaminação superficial para acabamentos impecáveis. |

| Uniformidade de Temperatura | Garante distribuição consistente de calor, reduzindo tensões internas e melhorando as propriedades do material. |

| Repetibilidade do Processo | Oferece resultados idênticos lote após lote, crucial para a consistência industrial. |

| Habilitação de Processos Avançados | Suporta brasagem a vácuo, sinterização e têmpera por gás de alta pressão para aplicações especializadas. |

Eleve seu tratamento térmico industrial com as avançadas soluções de fornos a vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, entregando ambientes livres de contaminantes, propriedades de material superiores e consistência inigualável. Não comprometa a qualidade — entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar a inovação em sua indústria!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje