Em fornos a vácuo modernos, a função principal dos sistemas controlados por computador é automatizar e gerenciar com precisão cada etapa do ciclo de tratamento térmico. Esses sistemas executam receitas pré-programadas para controlar variáveis como temperatura, níveis de vácuo e fluxo de gás, garantindo que cada processo metalúrgico seja realizado com excepcional precisão e consistência, ciclo após ciclo.

O propósito central do controle por computador é elevar o tratamento térmico de um ofício variável para um processo de fabricação previsível e orientado por dados. Não se trata apenas de automação; trata-se de garantir qualidade inabalável, minimizar erros dispendiosos e otimizar a eficiência operacional.

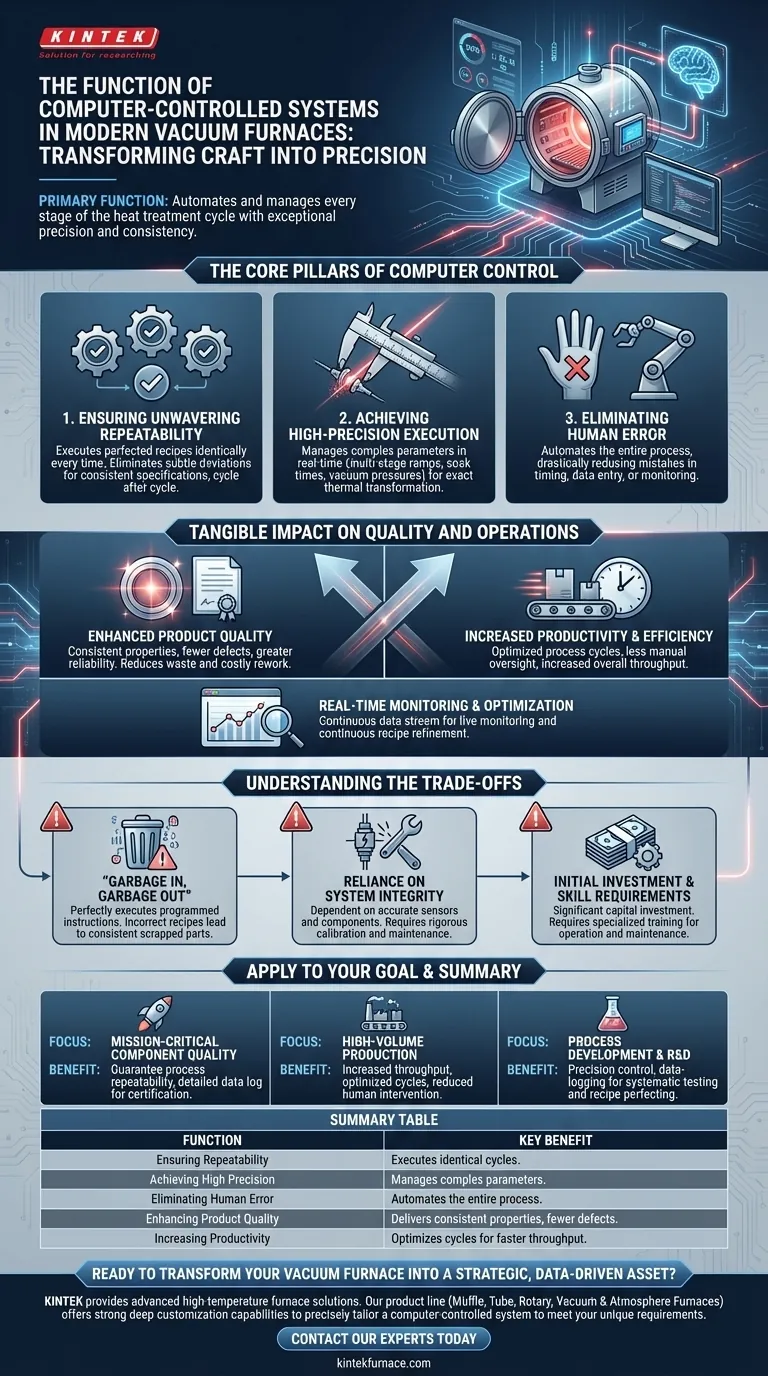

Os Pilares Centrais do Controle por Computador

A fabricação moderna, especialmente em indústrias de alto risco como aeroespacial e médica, não pode tolerar variabilidade. Os sistemas controlados por computador fornecem a base para a confiabilidade, concentrando-se em três funções críticas.

Garantindo Repetibilidade Inabalável

A função mais crucial de um sistema de controle por computador é garantir a repetibilidade metalúrgica.

Uma vez que uma receita de tratamento térmico é aperfeiçoada e programada, o sistema a executa identicamente todas as vezes. Isso elimina as sutis desvios que podem ocorrer com a operação manual, garantindo que cada lote de peças atenda exatamente às mesmas especificações.

Alcançando Execução de Alta Precisão

Esses sistemas oferecem um nível de precisão que é impossível de alcançar manualmente.

Eles gerenciam parâmetros complexos em tempo real, como taxas de rampa de temperatura em vários estágios, tempos de imersão precisos e pressões de vácuo específicas. Isso garante que o material sofra a transformação térmica exata pretendida.

Eliminando Erros Humanos

Uma vantagem significativa desta tecnologia é a drástica redução de erros humanos.

A operação manual de fornos é suscetível a erros de tempo, entrada de dados ou monitoramento de processos. Ao automatizar todo o ciclo, o sistema de computador remove essa variável significativa, levando a um ambiente de produção muito mais confiável e estável.

O Impacto Tangível na Qualidade e Operações

A implementação do controle por computador não é apenas uma atualização técnica; ela oferece melhorias mensuráveis tanto no produto final quanto na eficiência de toda a operação.

Qualidade Aprimorada do Produto

O resultado direto da precisão e repetibilidade é um produto final de maior qualidade.

Peças tratadas em um forno controlado por computador exibem propriedades metalúrgicas mais consistentes, menos defeitos e maior confiabilidade. Isso leva a uma redução de desperdício e retrabalho dispendioso.

Aumento da Produtividade e Eficiência

A automação permite ciclos de processo otimizados.

Os sistemas podem ser programados para aquecimento e resfriamento rápidos, quando apropriado, e o movimento da peça de trabalho pode ser pré-definido. Isso, combinado com a menor necessidade de supervisão manual constante, aumenta a produção geral do forno.

Monitoramento e Otimização em Tempo Real

Esses sistemas fornecem um fluxo contínuo de dados sobre cada ciclo do forno.

Os operadores podem monitorar o processo em tempo real para garantir que tudo esteja funcionando de acordo com as especificações. Além disso, esses dados podem ser registrados e analisados para refinar e otimizar continuamente as receitas de tratamento térmico para melhores resultados e eficiência.

Compreendendo as Compensações

Embora os benefícios sejam substanciais, é importante abordar esta tecnologia com uma compreensão clara de seus requisitos e potenciais armadilhas.

O Princípio "Lixo Entra, Lixo Sai"

Um sistema de controle por computador executará suas instruções programadas com perfeita precisão.

Isso significa que uma receita de tratamento térmico incorreta ou mal projetada será repetida perfeitamente, levando a peças consistentemente descartadas. A expertise reside no desenvolvimento dos parâmetros de processo corretos.

Dependência da Integridade do Sistema

O desempenho do sistema depende inteiramente da precisão de seus sensores e componentes eletromecânicos.

Um termopar defeituoso ou uma válvula com mau funcionamento podem comprometer um lote inteiro. Portanto, um cronograma rigoroso de calibração e manutenção preventiva é crucial para obter os benefícios da automação.

Investimento Inicial e Requisitos de Habilidade

Fornos avançados controlados por computador representam um investimento de capital significativo em comparação com modelos manuais mais simples.

Além disso, eles exigem pessoal com as habilidades técnicas para programar, operar e manter os sistemas de forma eficaz. Isso pode exigir treinamento especializado para sua equipe.

Como Aplicar Isso ao Seu Objetivo

O valor de um sistema controlado por computador é melhor compreendido através das lentes do seu objetivo operacional específico.

- Se o seu foco principal é a qualidade de componentes de missão crítica: A capacidade do sistema de garantir a repetibilidade do processo e fornecer um registro de dados detalhado para certificação é sua característica mais indispensável.

- Se o seu foco principal é a produção de alto volume: O principal benefício é o aumento da produção e da eficiência, alcançado por meio de ciclos otimizados e automatizados que reduzem a intervenção humana e minimizam o desperdício.

- Se o seu foco principal é o desenvolvimento de processos e P&D: O controle de precisão e as capacidades de registro de dados do sistema são essenciais para testar sistematicamente variáveis e aperfeiçoar novas receitas de tratamento térmico.

Em última análise, os sistemas controlados por computador transformam um forno a vácuo de um simples equipamento em um ativo estratégico de fabricação orientado por dados.

Tabela Resumo:

| Função | Benefício Chave |

|---|---|

| Garantindo Repetibilidade | Executa ciclos idênticos para resultados metalúrgicos consistentes. |

| Alcançando Alta Precisão | Gerencia parâmetros complexos como taxas de rampa de temperatura e níveis de vácuo. |

| Eliminando Erros Humanos | Automatiza todo o processo para remover riscos de operação manual. |

| Aprimorando a Qualidade do Produto | Entrega propriedades consistentes, menos defeitos e menos desperdício. |

| Aumentando a Produtividade | Otimiza ciclos para maior produção e menor supervisão. |

Pronto para transformar seu forno a vácuo em um ativo estratégico e orientado por dados?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de mufla, tubulares, rotativos e fornos a vácuo e atmosfera, é complementada por fortes capacidades de personalização profunda. Podemos adaptar precisamente um sistema controlado por computador para atender aos seus requisitos exclusivos de qualidade de missão crítica, produção de alto volume ou P&D avançado.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem garantir qualidade inabalável e otimizar suas operações de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior