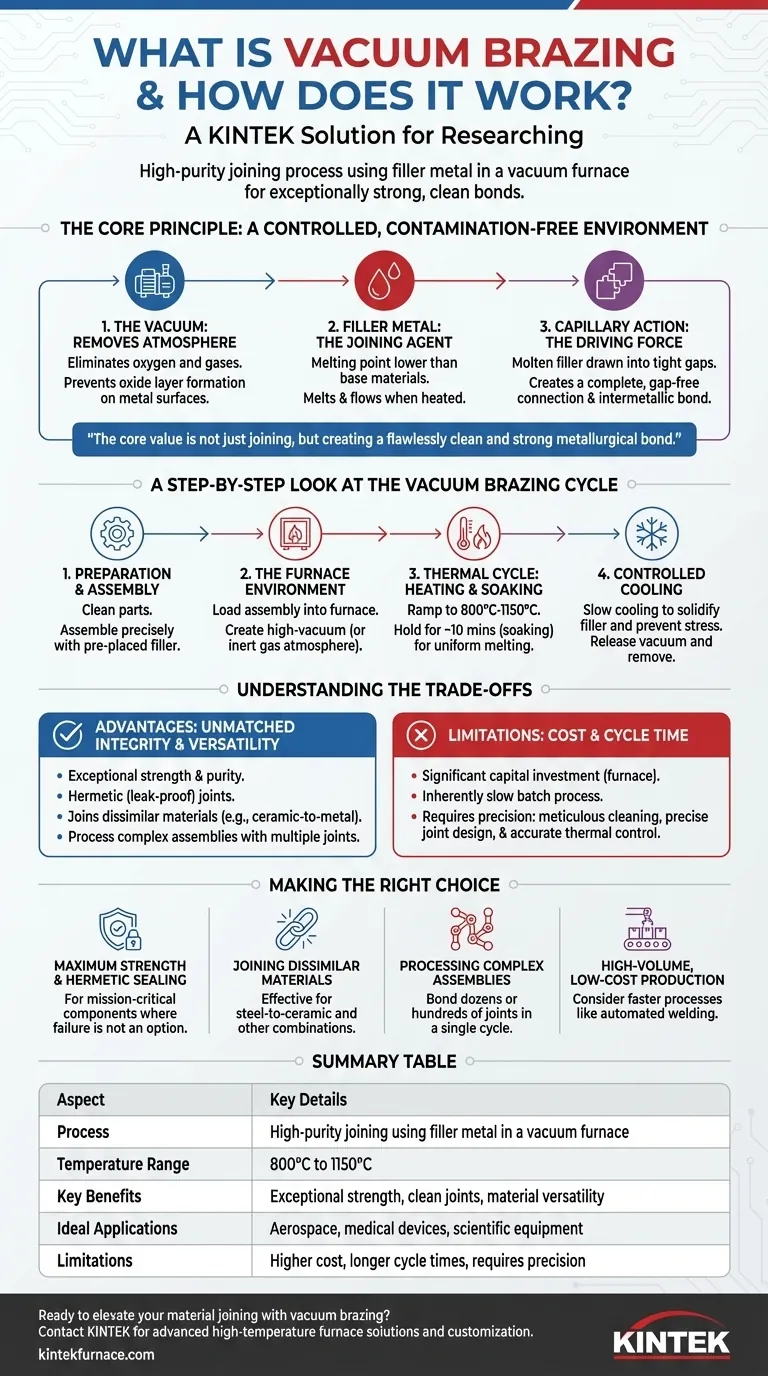

Em essência, a brasagem a vácuo é um processo de união de materiais de alta pureza que utiliza um metal de enchimento para formar uma união entre dois ou mais componentes dentro de um forno a vácuo. O processo funciona aquecendo uma montagem para que o metal de enchimento derreta e flua para as lacunas apertadas entre as peças por ação capilar. Como isso ocorre em vácuo, um ambiente pristino e livre de oxigênio, a união resultante é excepcionalmente forte, limpa e livre dos óxidos que podem comprometer os métodos de união tradicionais.

O valor central da brasagem a vácuo não é apenas unir peças, mas criar uma união metalúrgica impecavelmente limpa e forte. Ao remover contaminantes atmosféricos, o processo permite a união de montagens complexas e materiais dissimilares com um nível de integridade que muitas vezes é inatingível com outros métodos.

O Princípio Central: Um Ambiente Controlado e Livre de Contaminação

O sucesso da brasagem a vácuo depende da criação de um ambiente perfeito para a formação de uma união metalúrgica. Ao contrário da soldagem, que derrete os materiais de base, a brasagem utiliza um terceiro material — um enchimento — para atuar como agente de união.

O Papel do Vácuo

O objetivo principal do vácuo é remover oxigênio e outros gases atmosféricos da câmara do forno. As superfícies metálicas, especialmente quando aquecidas, formam rapidamente camadas de óxido. Essas camadas atuam como uma barreira, impedindo que o metal de enchimento fundido molhe e se una adequadamente aos materiais de base, resultando em uma união fraca ou falha.

Ao realizar o processo em vácuo, a oxidação é praticamente eliminada. Isso elimina a necessidade de fluxos químicos corrosivos que são exigidos na brasagem tradicional e que devem ser meticulosamente limpos depois.

Como o Metal de Enchimento Funciona

Um metal de enchimento para brasagem é escolhido com um ponto de fusão mais baixo do que os materiais de base que estão sendo unidos. Este enchimento, frequentemente na forma de pasta, folha ou arame, é colocado ao longo da junta antes que a montagem seja aquecida.

Quando o forno atinge a temperatura de brasagem designada, o enchimento derrete e se torna líquido enquanto os materiais-base permanecem sólidos.

Ação Capilar: A Força Motriz

Uma vez fundido, o metal de enchimento é atraído para a lacuna estreita entre os componentes por meio de um fenômeno físico chamado ação capilar. Essa força garante que o enchimento flua uniformemente por toda a junta, preenchendo vazios microscópicos e criando uma conexão completa e sem falhas.

Após o resfriamento, o enchimento solidifica, formando uma forte e permanente ligação intermetálica entre ele e os materiais de base.

Uma Visão Passo a Passo do Ciclo de Brasagem a Vácuo

O processo de brasagem a vácuo é um ciclo térmico preciso e multifásico que requer controle cuidadoso para alcançar resultados ótimos. Cada etapa é crítica para a qualidade final da junta.

Etapa 1: Preparação e Montagem

As peças devem ser completamente limpas para remover óleos, sujeira ou outros contaminantes. Elas são então precisamente montadas com o material de enchimento pré-posicionado na ou perto das juntas. A lacuna entre as peças é um parâmetro crítico de design.

Etapa 2: O Ambiente do Forno

O componente montado é carregado em um forno a vácuo. A porta do forno é selada, e bombas potentes removem o ar, criando um ambiente de alto vácuo. Em alguns casos, a câmara pode então ser novamente preenchida com um gás inerte, como argônio de alta pureza, para criar uma atmosfera protetora em uma pressão específica.

Etapa 3: O Ciclo Térmico: Aquecimento e Imersão

A temperatura do forno é cuidadosamente elevada até a temperatura de brasagem alvo, tipicamente entre 800°C e 1150°C. Esta temperatura está acima do ponto de fusão do metal de enchimento, mas com segurança abaixo da dos materiais de base.

A montagem é mantida nesta temperatura — uma fase conhecida como "imersão" — por um curto período, muitas vezes cerca de 10 minutos. Isso garante que toda a peça atinja uma temperatura uniforme e dá ao metal de enchimento tempo suficiente para derreter e fluir completamente através das juntas.

Etapa 4: Resfriamento Controlado

Após a imersão, a montagem é resfriada de forma altamente controlada. O resfriamento lento é essencial para permitir que o metal de enchimento solidifique adequadamente e para prevenir o acúmulo de tensões térmicas dentro do componente, que poderiam levar a rachaduras ou distorção. Uma vez que a peça esteja suficientemente fria, o vácuo é liberado, e a montagem completa pode ser removida.

Entendendo as Compensações

Embora poderosa, a brasagem a vácuo não é a solução certa para todas as aplicações. Entender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Vantagem Principal: Integridade da Junta Incomparável

O ambiente limpo e livre de fluxo produz juntas de força, pureza e confiabilidade excepcionais. Juntas brasadas a vácuo são frequentemente herméticas (à prova de vazamentos), tornando-as ideais para aplicações de alto desempenho na indústria aeroespacial, dispositivos médicos e equipamentos científicos.

Vantagem Chave: Versatilidade Superior de Materiais

A brasagem a vácuo se destaca na união de materiais dissimilares, como cerâmica-metal ou cobre-aço inoxidável. Como os materiais de base não são fundidos, problemas de incompatibilidade metalúrgica que afligem a soldagem são evitados. Também permite que múltiplas e complexas juntas sejam feitas simultaneamente em um único ciclo de forno.

A Principal Limitação: Custo e Tempo de Ciclo

Os fornos a vácuo representam um investimento de capital significativo, e o processo em si é inerentemente lento. Os longos ciclos de aquecimento, imersão e resfriamento o tornam um processo em lote que é menos adequado para bens de consumo de alto volume e baixo custo em comparação com a soldagem automatizada ou a brasagem por maçarico.

A Necessidade de Precisão

O processo é menos tolerante do que outros métodos. O sucesso depende de limpeza meticulosa, design preciso da junta (folgas) e controle preciso sobre todo o ciclo térmico. Qualquer desvio pode comprometer a qualidade da união final.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de união correto depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, materiais e custo.

- Se seu foco principal é máxima resistência e vedação hermética: A brasagem a vácuo é a escolha superior para componentes de missão crítica onde a falha não é uma opção.

- Se seu foco principal é unir materiais dissimilares (por exemplo, aço com cerâmica): A brasagem a vácuo é um dos métodos mais eficazes e confiáveis disponíveis.

- Se seu foco principal é processar montagens complexas com muitas juntas: A brasagem a vácuo pode ser altamente eficiente, pois pode unir dezenas ou até centenas de juntas em um único ciclo.

- Se seu foco principal é produção de alto volume e baixo custo: Processos mais rápidos e econômicos, como soldagem automatizada ou brasagem tradicional por maçarico, provavelmente são mais adequados.

Em última análise, a brasagem a vácuo capacita os engenheiros a criar componentes complexos e de alta integridade que de outra forma seriam impossíveis de fabricar.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | União de alta pureza usando metal de enchimento em forno a vácuo |

| Faixa de Temperatura | 800°C a 1150°C |

| Principais Benefícios | Força excepcional, juntas limpas, versatilidade de materiais |

| Aplicações Ideais | Aeroespacial, dispositivos médicos, equipamentos científicos |

| Limitações | Custo mais alto, tempos de ciclo mais longos, requer precisão |

Pronto para elevar sua união de materiais com brasagem a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato hoje em #ContactForm para discutir como nossas soluções personalizadas podem aprimorar a integridade e a eficiência do seu projeto!

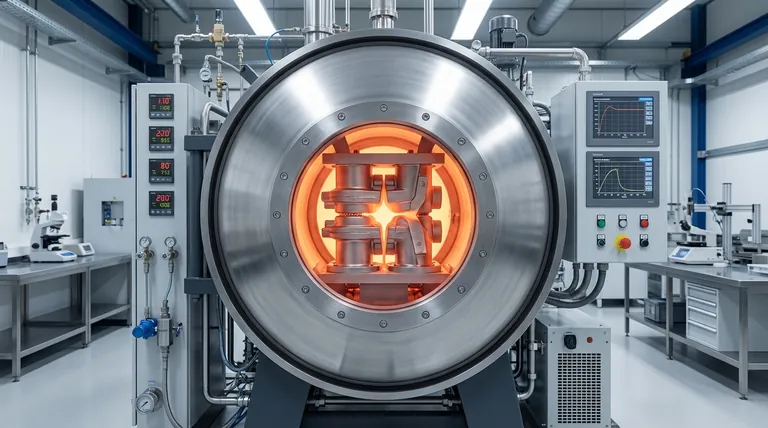

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade