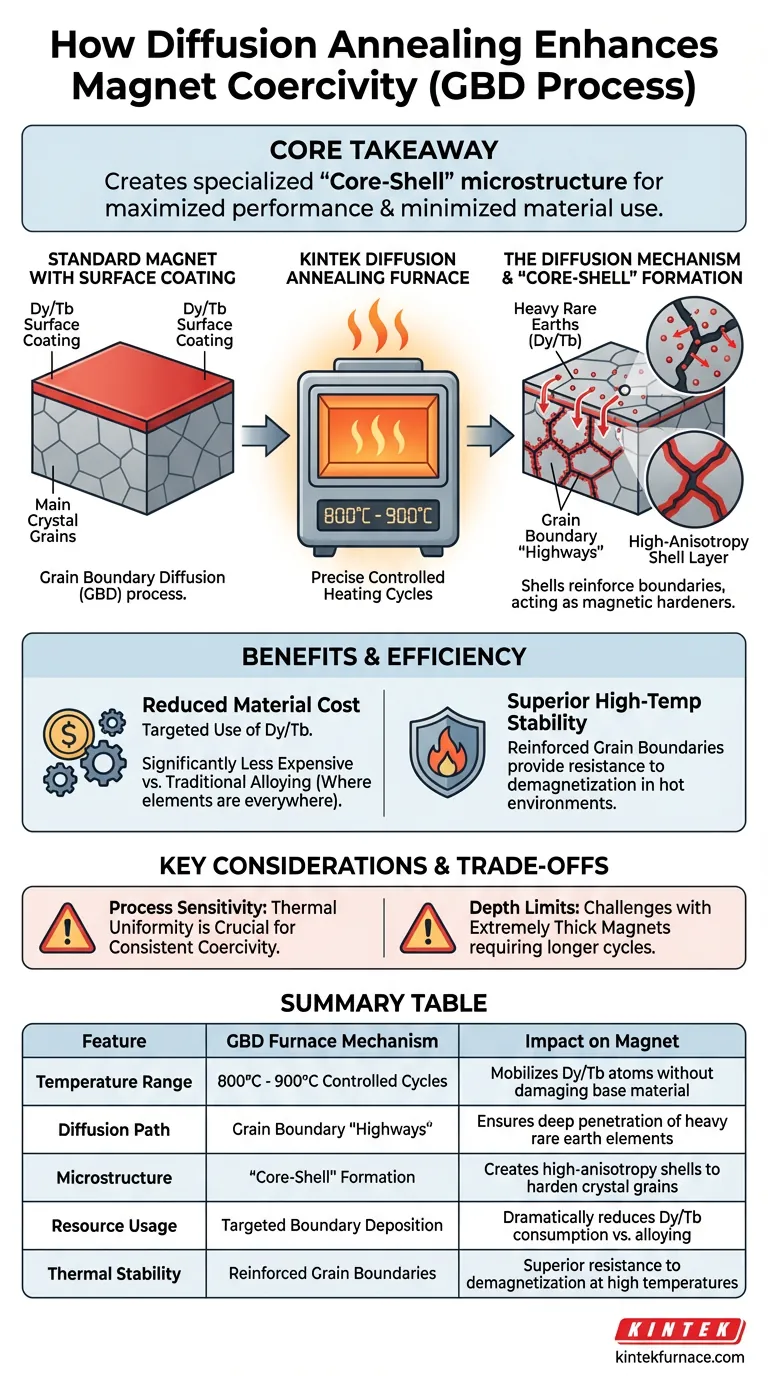

Um forno de recozimento por difusão melhora a coercividade executando ciclos de aquecimento precisos, tipicamente na faixa de 800°C a 900°C. Este ambiente térmico controlado impulsiona elementos pesados de terras raras, como disprósio ou túlio, do revestimento superficial do ímã para a estrutura interior através dos contornos de grão.

Ponto Principal O forno de recozimento por difusão é o catalisador para a criação de uma microestrutura especializada de "núcleo-casca". Ao concentrar elementos pesados de terras raras especificamente nos contornos de grão, em vez de ligá-los em todo o ímã, o processo maximiza o desempenho magnético enquanto minimiza o consumo de material.

O Mecanismo de Difusão

Ciclos de Aquecimento Controlado

A função principal do forno é manter uma faixa de temperatura rigorosa de 800-900°C.

Esta janela térmica específica é crítica. Ela fornece energia suficiente para mobilizar os átomos pesados de terras raras sem derreter o ímã base ou danificar sua fase magnética primária.

Penetração via Contornos de Grão

Sob este calor, os materiais de revestimento — disprósio (Dy) ou túlio (Tb) — migram da superfície para o corpo do ímã.

Crucialmente, esses elementos viajam ao longo dos contornos de grão. Esses contornos agem como "rodovias" para os átomos, permitindo que eles penetrem profundamente no material em vez de ficarem presos na superfície.

A Transformação Microestrutural

Formação da Casca de Alta Anisotropia

À medida que os átomos de Dy ou Tb viajam ao longo dos contornos, eles interagem com os grãos cristalinos principais do ímã.

Essa interação forma uma camada de casca de alta anisotropia que envolve os grãos cristalinos individuais. Essa "casca" atua como um endurecedor magnético, reforçando especificamente as áreas mais vulneráveis à desmagnetização.

Estabilidade Aprimorada

A presença desta casca melhora significativamente a estabilidade em alta temperatura do ímã.

Ao reforçar os contornos de grão, o tratamento do forno garante que o ímã retenha sua força mesmo quando exposto ao estresse térmico dos ambientes operacionais.

Eficiência e Gestão de Recursos

Minimizando o Uso de Terras Raras

Métodos tradicionais envolvem a ligação de terras raras pesadas em todo o volume do ímã.

O processo GBD, facilitado pelo forno, utiliza uma quantidade mínima desses elementos caros. Como os elementos são direcionados apenas onde são necessários — os contornos — o volume total de Dy ou Tb necessário é drasticamente reduzido.

Compreendendo os Compromissos

Sensibilidade do Processo

O sucesso deste aprimoramento depende inteiramente da precisão térmica.

Se o forno falhar em manter a faixa de 800-900°C uniformemente, a difusão será desigual. Isso pode levar a ímãs com níveis de coercividade inconsistentes, onde o núcleo permanece fraco enquanto a superfície está endurecida.

Limitações de Profundidade

Embora o forno impulsione a penetração, é, em última análise, um processo baseado em difusão.

Existem limites físicos para a profundidade que os elementos podem viajar eficientemente. Para ímãs extremamente espessos, obter uma casca uniforme de alta anisotropia em todo o volume central requer tempos de ciclo mais longos ou atmosferas de forno otimizadas.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se este processo se alinha com seus requisitos de fabricação, considere suas restrições primárias:

- Se seu foco principal é a Redução de Custos: Este processo permite que você atinja alto desempenho usando material de terras raras pesadas (Dy/Tb) significativamente menos caro do que a ligação tradicional.

- Se seu foco principal é o Desempenho em Alta Temperatura: A formação da casca de alta anisotropia oferece resistência superior à desmagnetização em ambientes operacionais quentes em comparação com ímãs padrão.

Ao alavancar o forno de recozimento por difusão, você transforma um ímã padrão em um componente de alto desempenho por meio de engenharia microestrutural direcionada.

Tabela Resumo:

| Recurso | Mecanismo do Forno GBD | Impacto no Ímã |

|---|---|---|

| Faixa de Temperatura | Ciclos Controlados de 800°C - 900°C | Mobiliza átomos de Dy/Tb sem danificar o material base |

| Caminho de Difusão | "Rodovias" de Contorno de Grão | Garante a penetração profunda de elementos pesados de terras raras |

| Microestrutura | Formação de "Núcleo-Casca" | Cria cascas de alta anisotropia para endurecer grãos cristalinos |

| Uso de Recursos | Deposição Direcionada no Contorno | Reduz drasticamente o consumo de Dy/Tb em comparação com a ligação |

| Estabilidade Térmica | Contornos de Grão Reforçados | Resistência superior à desmagnetização em altas temperaturas |

Maximize o Desempenho do Ímã com KINTEK Precision

Desbloqueie todo o potencial da Difusão de Contorno de Grão com os avançados fornos de recozimento por difusão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD especializados, projetados para oferecer a estabilidade térmica precisa de 800°C–900°C necessária para a formação de casca de alta anisotropia.

Seja você esteja procurando reduzir custos de material minimizando o uso de terras raras pesadas ou precise aprimorar a coercividade em alta temperatura para aplicações exigentes, nossos fornos de laboratório e industriais são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar seus materiais magnéticos? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de alta temperatura perfeita!

Guia Visual

Referências

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Como funciona um sistema de circulação de gás inerte em um forno a vácuo? Obtenha Resfriamento Rápido e Controlado para Seus Materiais

- Como o recozimento a vácuo beneficia a produção de folha de alumínio de alta pureza? Alcance Pureza e Desempenho Superior

- Como um ambiente de vácuo melhora a eficiência da fusão? Aumente a Pureza e a Velocidade no Processamento de Metais

- Quais metais não ferrosos podem ser tratados usando tratamento térmico a vácuo? Proteja Metais Reativos da Oxidação

- Qual papel um ambiente de alto vácuo desempenha durante o processo SPS? Otimize a Pureza em Ligas de Média Entropia

- Quais são as aplicações dos fornos a vácuo na metalurgia do pó e em ligas metálicas? Desbloqueie o Processamento de Materiais de Alta Pureza

- Como os sistemas de vácuo facilitam a recuperação de óleo de grafite expandido? Aumentar a pureza e a longevidade do sorvente