Em um ambiente de vácuo, a eficiência da fusão melhora principalmente porque a quase ausência de ar reduz drasticamente a perda de calor. Sem moléculas de ar para transportar calor por convecção e condução, mais da energia aplicada é direcionada para o próprio material, resultando em uma fusão mais rápida, mais uniforme e mais eficiente em termos de energia.

Embora a redução da perda de calor seja a resposta direta, o verdadeiro valor da fusão a vácuo reside na criação de um ambiente quimicamente inerte. Isso impede a oxidação e a contaminação, permitindo a produção de metais ultrarrefinados e ligas altamente reativas que seriam impossíveis de criar de outra forma.

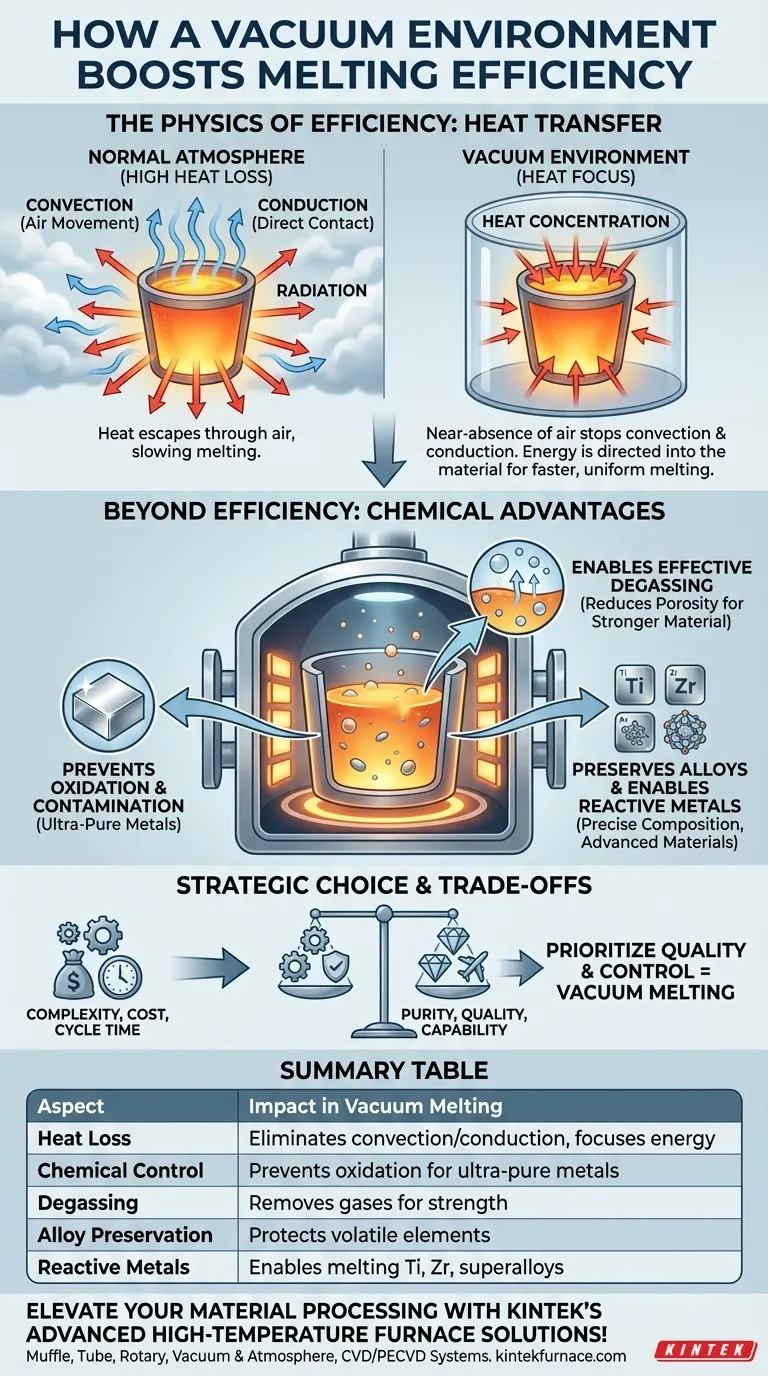

A Física da Transferência de Calor no Vácuo

O ganho de eficiência de um vácuo vem de mudar fundamentalmente a forma como o calor se move. Em uma atmosfera normal, o calor escapa de um objeto quente por meio de três métodos: condução, convecção e radiação. Um vácuo neutraliza efetivamente os dois primeiros.

Eliminando a Convecção

A convecção é a transferência de calor através do movimento de fluidos, como o ar. O ar quente sobe da superfície do metal fundido, transportando energia térmica e sendo substituído por ar mais frio.

Ao remover o ar, um vácuo elimina este poderoso método de perda de calor. Não há correntes de ar para remover o calor do cadinho e da fusão.

Minimizando a Condução

A condução é a transferência de calor por contato direto. Em um forno atmosférico, as moléculas de ar colidem constantemente com o cadinho quente e o metal, retirando calor.

Um vácuo reduz drasticamente o número de moléculas disponíveis para fazer contato, quase parando a perda de calor condutiva para a atmosfera circundante. Isso deixa a radiação térmica como a principal fonte de perda de calor, que é muito menos significativa neste contexto.

Além da Energia: As Vantagens Químicas da Fusão a Vácuo

A razão mais profunda e muitas vezes mais crítica para usar um vácuo é obter controle absoluto sobre o ambiente químico. Isso vai além da simples eficiência e entra no domínio da qualidade e capacidade do material.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais é altamente reativa com o oxigênio no ar. Essa reação, a oxidação, forma impurezas (óxidos) que podem comprometer a integridade estrutural do metal.

Um vácuo remove o oxigênio, prevenindo essas reações químicas indesejadas e garantindo que o produto final seja limpo e livre de inclusões de óxido.

Permitindo a Desgaseificação Eficaz

Metais fundidos podem dissolver gases da atmosfera, especialmente hidrogênio e nitrogênio. Quando o metal esfria e solidifica, esses gases podem ficar presos, criando poros microscópicos.

Essa porosidade torna o material final quebradiço e propenso a falhas. Um ambiente de vácuo não só impede que os gases entrem na fusão, mas também ajuda a extrair quaisquer gases dissolvidos já presentes, resultando em um material mais denso e mais forte.

Preservação de Elementos de Liga Preciosos

A criação de ligas específicas requer uma receita precisa de elementos. Alguns desses elementos são altamente reativos ou têm alta pressão de vapor, o que significa que podem ferver facilmente ou reagir com a atmosfera em temperaturas de fusão.

Um forno a vácuo protege esses elementos voláteis e reativos, garantindo que a liga final tenha a composição química exata necessária para suas propriedades específicas.

Processamento de Metais Reativos

Alguns dos materiais mais avançados, como titânio, zircônio e várias superligas, são extremamente reativos. Fundi-los ao ar levaria a uma contaminação imediata e catastrófica, tornando-os inúteis.

A fusão a vácuo é frequentemente o único método viável para processar esses materiais sensíveis, viabilizando indústrias como a aeroespacial e de implantes médicos.

Compreendendo as Compensações

Embora poderoso, o processo de fusão a vácuo não é uma solução universal. Ele envolve desafios e custos específicos que devem ser considerados.

Complexidade e Custo do Equipamento

Fornos a vácuo são inerentemente mais complexos do que seus equivalentes atmosféricos. Eles exigem uma câmara robusta e hermética, sistemas de bombeamento de vácuo potentes e instrumentação precisa.

Isso leva a um investimento inicial e custos de infraestrutura significativamente mais altos.

Tempo do Ciclo do Processo

Embora a fase de fusão em si possa ser mais rápida devido à melhor retenção de calor, o tempo total do ciclo do processo pode ser mais longo. É preciso alocar tempo para bombear a câmara até o nível de vácuo exigido antes mesmo que o aquecimento possa começar.

Demandas de Manutenção

Manter um vácuo de alta qualidade é exigente. O sistema depende de vedações, juntas e bombas que requerem inspeção e manutenção regulares para evitar vazamentos, o que comprometeria todo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é estratégica, ligada diretamente ao resultado desejado do seu material.

- Se o seu foco principal for pureza e qualidade máximas: A fusão a vácuo é inegociável, pois é a única maneira de prevenir a oxidação e remover gases dissolvidos de forma eficaz.

- Se você estiver trabalhando com metais reativos (por exemplo, titânio, superligas): Um ambiente de vácuo é um requisito absoluto para evitar contaminação e garantir a integridade do material.

- Se o seu objetivo for simplesmente fundir metais comuns e não reativos ao menor custo: Um forno atmosférico padrão é frequentemente a escolha mais prática e econômica.

Em última análise, escolher um ambiente de vácuo é uma decisão de priorizar a qualidade do material e o controle químico em detrimento do custo inicial e da simplicidade operacional.

Tabela Resumo:

| Aspecto | Impacto na Fusão a Vácuo |

|---|---|

| Perda de Calor | Elimina convecção e condução, focando a energia no material |

| Controle Químico | Previne oxidação e contaminação para metais ultrarrefinados |

| Desgaseificação | Remove gases dissolvidos para reduzir a porosidade e aumentar a resistência |

| Preservação de Ligas | Protege elementos voláteis para composições de liga precisas |

| Metais Reativos | Viabiliza a fusão de titânio, zircônio e superligas |

Eleve seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a pureza, a eficiência e o desempenho. Contate-nos hoje para discutir como podemos apoiar seus objetivos com tecnologia de fornos sob medida!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura