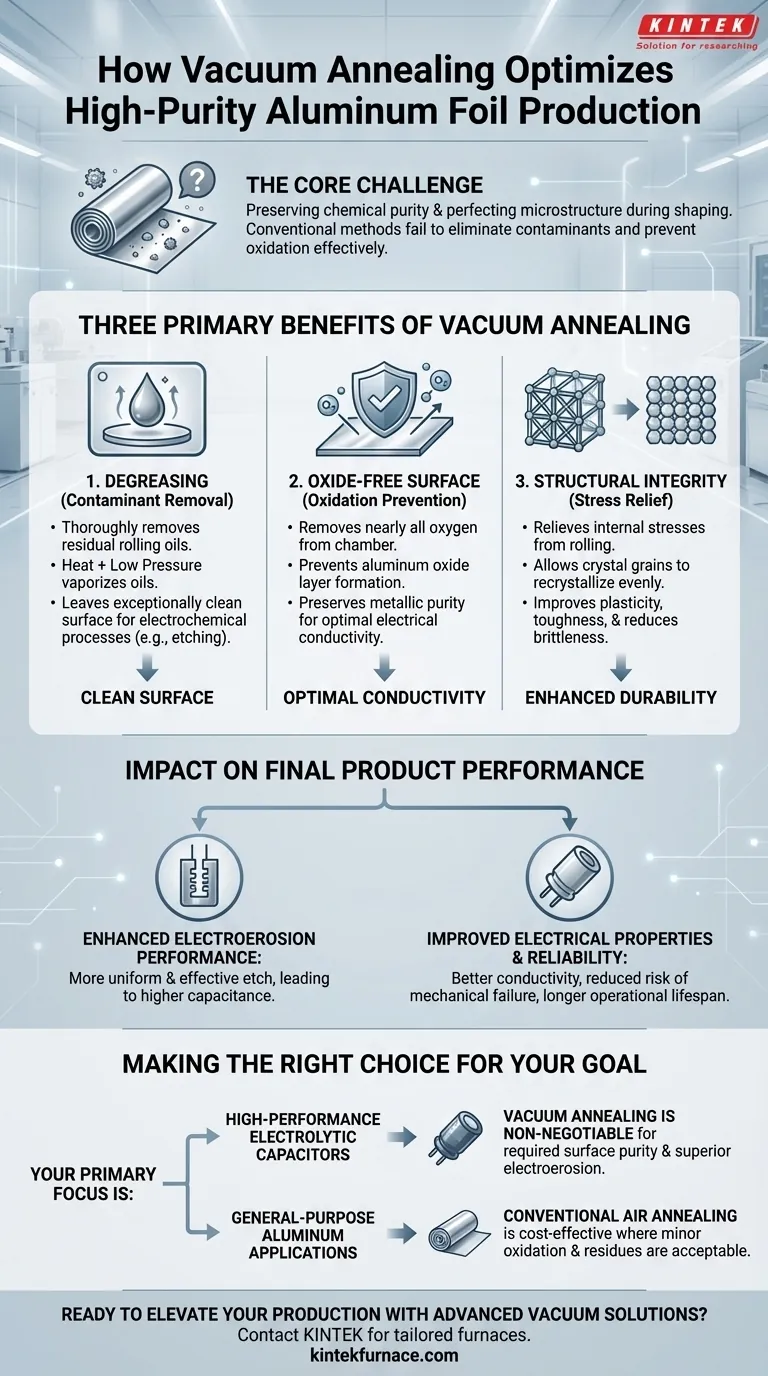

Na produção de folha de alumínio de alta pureza, o recozimento a vácuo é um processo crítico que oferece três benefícios principais: remove completamente os óleos de laminação residuais, previne a oxidação da superfície e alivia as tensões internas da fabricação. Essa combinação garante que a folha atinja a pureza de superfície imaculada e a integridade estrutural necessárias para aplicações de alto desempenho, como capacitores eletrolíticos.

O desafio central com a folha de alumínio de alta pureza não é apenas moldá-la, mas preservar sua pureza química e aperfeiçoar sua microestrutura. O recozimento a vácuo resolve isso, criando um ambiente controlado que elimina contaminantes e refina as propriedades do material de uma forma que os métodos de aquecimento convencionais não conseguem.

As Funções Essenciais do Recozimento a Vácuo

Para entender seus benefícios, devemos analisar como o ambiente de vácuo muda fundamentalmente o processo de recozimento. Não se trata apenas de aquecer o metal; trata-se do que é removido e do que é prevenido durante esse aquecimento.

Remoção de Contaminantes e Pureza da Superfície

Durante o processo de laminação, óleos são usados para lubrificar e resfriar o alumínio. Traços desses óleos permanecem inevitavelmente presos na superfície da folha e entre as camadas de um rolo firmemente enrolado.

O recozimento a vácuo é excelente na desengorduragem. A combinação de calor e baixa pressão faz com que esses óleos residuais vaporizem, permitindo que o sistema de vácuo os remova, deixando uma superfície excepcionalmente limpa.

Essa limpeza é essencial para processos eletroquímicos subsequentes, como a gravação necessária para criar ânodos de capacitor de alta área superficial.

Prevenção da Oxidação da Superfície

O alumínio é altamente reativo com o oxigênio, especialmente nas altas temperaturas exigidas para o recozimento.

Em um forno convencional, uma camada de óxido de alumínio se formaria instantaneamente na superfície da folha. Um forno a vácuo remove quase todo o oxigênio da câmara, prevenindo a oxidação e preservando a pureza metálica da folha.

Essa superfície livre de óxido é fundamental para garantir condutividade elétrica e desempenho ideais no produto final.

Alívio da Tensão Interna para Integridade Estrutural

O processo de laminação mecânica introduz uma tensão interna significativa na estrutura cristalina do alumínio. Essa tensão pode tornar a folha quebradiça e instável, levando a defeitos em estágios posteriores de fabricação.

O recozimento alivia essa tensão, permitindo que os grãos cristalinos se recristalizem em um arranjo mais uniforme e estável. Isso melhora a plasticidade e a tenacidade do material, tornando-o mais durável e previsível para processamento e uso.

Garantindo a Uniformidade Através do Controle Preciso de Temperatura

Os fornos a vácuo fornecem aquecimento altamente uniforme em um ambiente controlado. Para folhas extremamente finas, isso evita pontos quentes, empenamento ou estruturas de grãos inconsistentes em todo o rolo, garantindo que cada parte do material atenda exatamente às mesmas especificações.

Entendendo as Compensações

Embora o recozimento a vácuo ofereça resultados superiores, é importante entender sua posição em relação aos métodos convencionais. A escolha é um clássico equilíbrio entre o custo de processamento e a qualidade final do produto.

A Desvantagem: Custo e Complexidade

Os fornos a vácuo representam um investimento de capital maior e têm maior complexidade operacional do que os fornos a ar padrão. Os ciclos de processo também podem ser mais longos devido ao tempo necessário para despressurizar a câmara até o nível de vácuo alvo.

A Vantagem Crítica: Qualidade Incomparável

Para aplicações exigentes, as melhorias de qualidade não são apenas benéficas — são obrigatórias. O recozimento convencional simplesmente não consegue produzir folhas com a baixa contaminação e zero oxidação superficial exigidas pela eletrônica de alto desempenho.

A desengorduragem e a prevenção de oxidação oferecidas por um ambiente de vácuo são o que elevam o material de uma mercadoria padrão a um componente técnico de alto valor.

Como Isso Impacta o Desempenho do Produto Final

Os benefícios do recozimento a vácuo não são meramente teóricos. Eles têm um impacto direto e mensurável na qualidade e confiabilidade do componente eletrônico final.

Aprimorando o Desempenho de Eletroerosão

Para capacitores eletrolíticos de alumínio, a folha deve ser gravada eletroquimicamente para aumentar drasticamente sua área superficial. Uma superfície limpa, pura e livre de óxido, como a produzida pelo recozimento a vácuo, permite uma gravação mais uniforme e eficaz.

Isso resulta em maior capacitância e melhor desempenho geral do capacitor acabado.

Melhorando as Propriedades Elétricas e a Confiabilidade

Ao eliminar contaminantes superficiais e prevenir camadas de óxido, o recozimento a vácuo garante que a folha de alumínio tenha as melhores propriedades elétricas possíveis. A integridade estrutural aprimorada pelo alívio de tensão também reduz o risco de falha mecânica durante a bobinagem e montagem do capacitor.

Isso se traduz diretamente em um produto final mais confiável e de maior qualidade, com uma vida útil operacional mais longa.

Fazendo a Escolha Certa Para o Seu Objetivo

Para selecionar o processo correto, você deve alinhar o método com seu objetivo final.

- Se seu foco principal são capacitores eletrolíticos de alto desempenho: O recozimento a vácuo é inegociável para alcançar a pureza de superfície necessária e o desempenho superior de eletroerosão.

- Se seu foco principal são aplicações de alumínio de uso geral: O recozimento a ar convencional é frequentemente uma solução mais econômica onde oxidação superficial leve e contaminantes residuais são aceitáveis.

- Se seu foco principal é maximizar a estabilidade do material para processamento subsequente delicado: O alívio de tensão superior e a uniformidade estrutural do recozimento a vácuo são críticos para prevenir defeitos e garantir consistência.

Em última análise, escolher o processo térmico correto é fundamental para garantir o desempenho e a confiabilidade do seu produto final.

Tabela de Resumo:

| Benefício | Impacto Principal |

|---|---|

| Remoção de Contaminantes | Elimina óleos residuais para superfícies limpas, melhorando a gravação eletroquímica |

| Prevenção de Oxidação | Mantém a pureza metálica, garantindo condutividade elétrica ideal |

| Alívio de Tensão | Aumenta a plasticidade e a tenacidade, reduzindo a fragilidade e os defeitos |

| Aquecimento Uniforme | Previne empenamento e garante estrutura de grão consistente em toda a folha |

Pronto para elevar sua produção de folha de alumínio de alta pureza com soluções avançadas de recozimento a vácuo? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a vácuo personalizados podem aprimorar sua pureza de material, confiabilidade e desempenho para aplicações exigentes como capacitores eletrolíticos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material