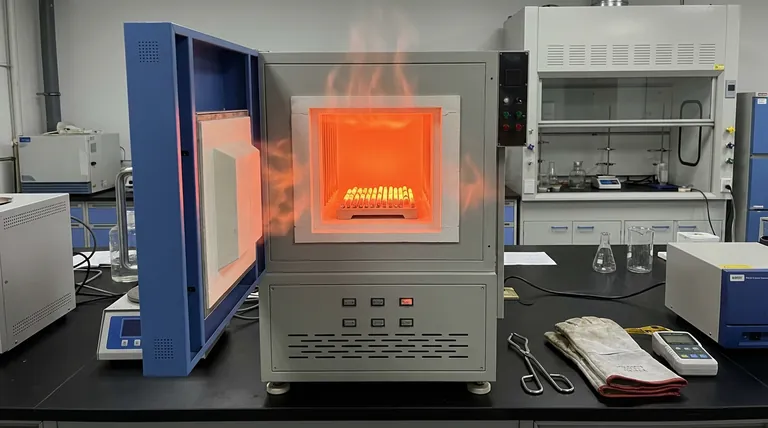

O recozimento é a fase crítica de estabilização que transforma um revestimento químico bruto em um componente de sensor funcional e confiável. Especificamente, os tubos cerâmicos revestidos com camadas de detecção de gás devem ser aquecidos em um forno mufla (tipicamente a 400 °C) para fundir mecanicamente o material sensor ao substrato e aos eletrodos, ao mesmo tempo em que purifica quimicamente a camada.

O processo de recozimento não é apenas uma secagem; é uma etapa de integração estrutural que garante a confiabilidade a longo prazo do sensor, eliminando subprodutos voláteis da fabricação e estabelecendo uma interface elétrica estável.

Estabelecendo Integridade Física e Elétrica

Garantindo a Adesão Mecânica

O principal propósito do recozimento é fixar a camada sensora no lugar.

Durante o processo de revestimento, o material sensor de gás é depositado no tubo cerâmico. Sem tratamento térmico, essa camada é frágil e propensa a descascar.

O recozimento solidifica a interface entre o material sensor e o substrato cerâmico, prevenindo o descolamento mecânico durante o manuseio ou operação posterior.

Criando Contato Elétrico Robusto

Para que um sensor de gás funcione, ele deve transmitir mudanças de resistência para a eletrônica de leitura.

A camada sensora deve formar uma conexão confiável com os eletrodos de ouro pré-impressos no tubo cerâmico.

O recozimento fortalece essa conexão, frequentemente referida como contato ôhmico, garantindo que os sinais elétricos sejam transmitidos eficientemente sem ruído ou desvio de resistência.

Estabilizando a Microestrutura

Eliminando Solventes Residuais

O processo de revestimento geralmente envolve solventes orgânicos ou aglutinantes para tornar o material sensor espalhável.

Se esses componentes orgânicos permanecerem no sensor final, eles interferirão na interação com o gás e causarão desvios imprevisíveis na linha de base.

A alta temperatura do forno mufla queima esses orgânicos residuais, deixando para trás uma estrutura sensora pura e porosa.

Aliviando Tensões Internas

O processo de deposição introduz tensões físicas internas na camada sensora.

Se deixadas sem tratamento, essas tensões podem fazer com que o filme rache ou delamine ao longo do tempo, levando à falha do sensor.

O tratamento térmico relaxa essas forças internas, garantindo que o filme permaneça contínuo e estruturalmente sólido durante o monitoramento a longo prazo.

Consistência Microestrutural

A detecção confiável de gás depende de uma estrutura cristalina estável.

O recozimento finaliza a microestrutura do material sensor, garantindo que o tamanho do grão e a porosidade sejam consistentes.

Essa estabilidade é essencial para garantir a repetibilidade do sinal, o que significa que o sensor reagirá da mesma maneira à mesma concentração de gás todas as vezes.

Compreendendo as Compensações

O Risco de Calor Inadequado

Pular ou encurtar a fase de recozimento é uma causa comum de sinais de sensor "flutuantes".

Se a temperatura for muito baixa (abaixo dos 400 °C alvo), os aglutinantes orgânicos podem permanecer, levando a leituras falsas à medida que eles liberam gases lentamente durante a operação.

Além disso, calor insuficiente não alivia o estresse, resultando em microfissuras que alteram a resistência de forma imprevisível.

A Importância da Atmosfera Controlada

O uso de um forno mufla oferece um benefício específico em relação ao aquecimento aberto: um ambiente térmico controlado.

Embora alguns processos de semicondutores exijam vácuo ou atmosferas inertes para evitar oxidação, as camadas de detecção de gás (que são frequentemente óxidos metálicos) geralmente se beneficiam de um forno mufla com atmosfera de ar.

Esse ambiente auxilia na oxidação completa do material e na remoção de contaminantes orgânicos, embora o controle preciso da temperatura seja vital para evitar danos aos eletrodos de ouro.

Fazendo a Escolha Certa para o Seu Objetivo

Embora o recozimento seja um requisito padrão, os parâmetros definem o resultado.

- Se o seu foco principal for durabilidade mecânica: Certifique-se de que o ciclo de recozimento seja longo o suficiente para aliviar completamente as tensões internas, evitando que o filme sensor se solte do tubo cerâmico.

- Se o seu foco principal for precisão do sinal: Priorize atingir a temperatura ideal (por exemplo, 400 °C) para garantir um forte contato ôhmico e a remoção completa de solventes orgânicos interferentes.

Um sensor de gás só é tão bom quanto sua estabilidade; o recozimento adequado é a garantia de que os dados que ele produz são reais.

Tabela Resumo:

| Benefício Chave | Descrição | Importância para Sensores |

|---|---|---|

| Adesão Mecânica | Fundi a camada sensora ao tubo cerâmico | Previne descamação e degradação física |

| Contato Ôhmico | Fortalece a conexão com os eletrodos de ouro | Garante transmissão de sinal elétrico de baixo ruído |

| Pureza Química | Queima solventes/aglutinantes orgânicos residuais | Elimina desvio de linha de base e leituras falsas |

| Alívio de Tensão | Relaxa tensões físicas internas | Previne microfissuras e delaminação do filme |

| Microestrutura | Estabiliza o tamanho do grão e a porosidade | Garante repetibilidade do sinal a longo prazo |

Eleve a Precisão do Seu Sensor com a KINTEK

Não deixe que o desvio do sinal ou a falha mecânica comprometam a fabricação do seu sensor. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de Mufla, Tubo e Vácuo de alto desempenho, projetados especificamente para recozimento crítico e estabilização de materiais.

Seja para controle preciso de atmosfera de ar a 400°C ou para configurações personalizáveis para necessidades únicas de P&D, nosso equipamento garante que suas camadas sensoras alcancem adesão e pureza perfeitas.

Referências

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que as fornalhas mufla modernas são consideradas eficientes em termos de energia? Descubra as principais inovações para custos mais baixos

- Por que a qualidade do isolamento é importante em fornos mufla? Aumente a Eficiência e a Segurança no Seu Laboratório

- Por que um forno mufla é usado sem gases de proteção para ligas de molibdênio? Simular Condições Reais de Oxidação

- Como um forno de alta temperatura de bancada garante a qualidade da camada cerâmica? Mestre CCT para Liga Ti6242

- Qual é a importância dos fornos mufla na indústria cerâmica? Desbloqueie Precisão e Pureza para Cerâmicas Superiores

- Quais são os usos comuns de um forno mufla? Essencial para calcinação, sinterização e muito mais

- Qual é o papel principal dos fornos de mufla de alta precisão no processo de sinterização de ligas de alta entropia?

- Como a temperatura é controlada em um forno elétrico tipo caixa? Domine a Regulação Precisa de Calor para o Seu Laboratório