Na indústria cerâmica, a importância do forno mufla reside na sua capacidade de fornecer um ambiente de alta temperatura, precisamente controlado e isolado de contaminantes. Esta combinação de calor e pureza é essencial para transformar matérias-primas em produtos cerâmicos duráveis e confiáveis através de processos como queima e sinterização.

O verdadeiro valor de um forno mufla não é simplesmente o calor que ele gera, mas o controle que ele oferece. Este controle preciso sobre a temperatura e a pureza atmosférica é o que permite que fabricantes e pesquisadores ditem as propriedades finais de um material cerâmico, garantindo consistência, qualidade e inovação.

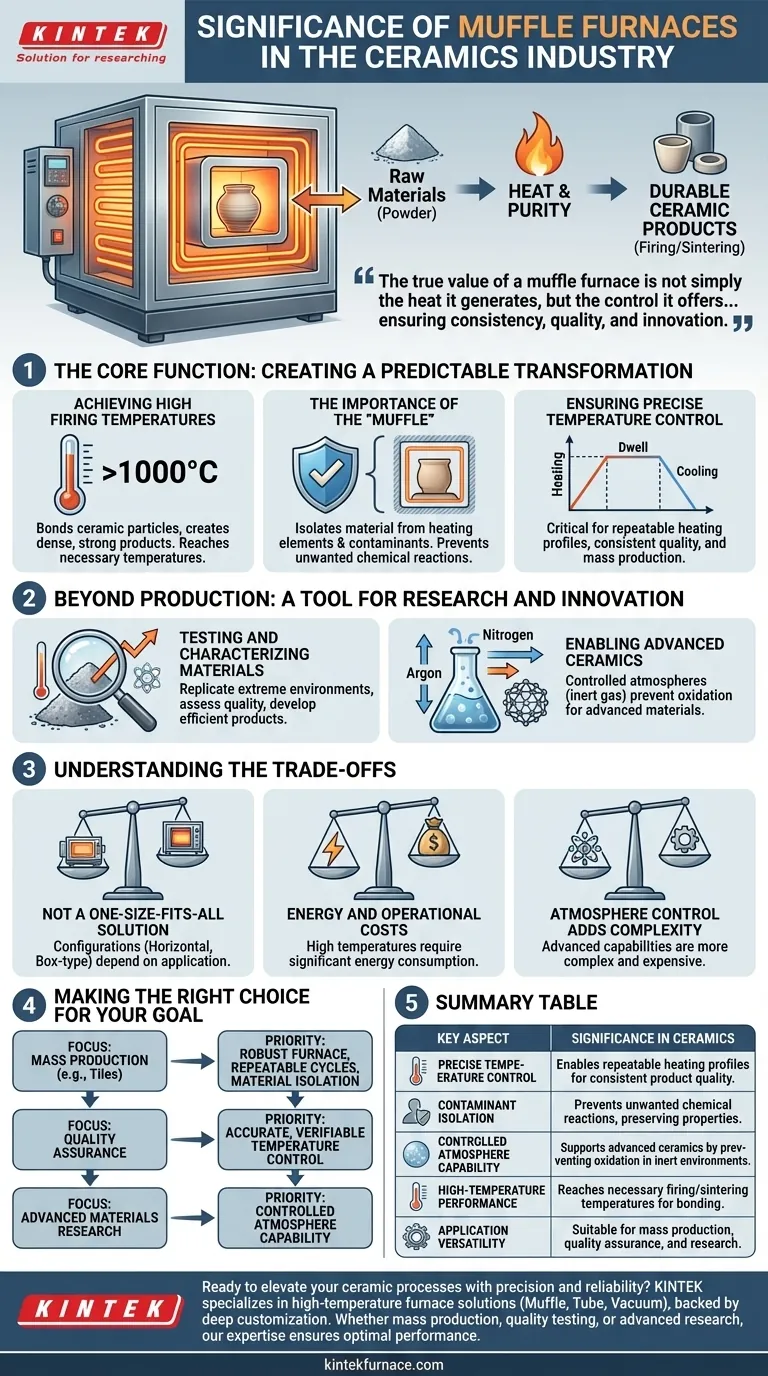

A Função Central: Criar uma Transformação Previsível

A criação de qualquer produto cerâmico, desde um simples azulejo até um componente eletrônico avançado, é fundamentalmente um processo de transformação impulsionado pelo calor. Um forno mufla fornece o ambiente ideal para que essa mudança ocorra de forma previsível.

Atingindo Altas Temperaturas de Queima

Os materiais cerâmicos devem ser aquecidos a temperaturas muito altas em processos conhecidos como queima e sinterização. Este calor faz com que as partículas individuais do pó cerâmico se unam e se fundam, criando um produto final denso, forte e sólido. Os fornos mufla são projetados para atingir essas temperaturas necessárias com facilidade e segurança.

A Importância da "Mufla"

A característica definidora de um forno mufla é sua câmara interna, ou "mufla." Esta câmara isola o material cerâmico dos elementos de aquecimento e de quaisquer contaminantes potenciais da combustão. Esse isolamento evita reações químicas indesejadas que poderiam alterar a cor, a resistência ou as propriedades eletrônicas da cerâmica.

Garantindo Controle Preciso de Temperatura

As propriedades finais de uma cerâmica dependem criticamente do ciclo de queima — quão rápido é aquecida, por quanto tempo é mantida na temperatura de pico e como esfria. Os fornos mufla oferecem controle de temperatura altamente preciso, permitindo a criação de perfis de aquecimento repetíveis. Isso é vital para a qualidade consistente na produção em massa.

Além da Produção: Uma Ferramenta para Pesquisa e Inovação

Embora essenciais para a fabricação, o papel dos fornos mufla se estende à pesquisa e desenvolvimento que impulsionam a indústria para a frente.

Testando e Caracterizando Materiais

Os pesquisadores usam fornos mufla para replicar ambientes extremos e testar o comportamento de novas formulações cerâmicas. Ao observar como os materiais respondem a tratamentos térmicos específicos, eles podem avaliar a qualidade, prever a durabilidade e desenvolver produtos mais eficientes.

Viabilizando Cerâmicas Avançadas

Os fornos mufla modernos podem operar com atmosferas controladas, como em ambientes com baixo oxigênio ou gás inerte (por exemplo, argônio ou nitrogênio). Essa capacidade é indispensável para o desenvolvimento de materiais avançados, como certas cerâmicas técnicas ou nanomateriais, que seriam oxidados e arruinados se aquecidos ao ar livre.

Compreendendo os Contrapontos

Embora indispensável, a escolha e o uso de um forno mufla envolvem considerações práticas. Suas capacidades devem ser adequadas ao objetivo específico.

Não é uma Solução Única para Todos

Os fornos vêm em várias configurações, como modelos horizontais ou tipo caixa. A escolha depende inteiramente da aplicação, desde experimentos laboratoriais em pequena escala até grandes processos industriais de recozimento e sinterização.

Custos de Energia e Operacionais

Atingir e manter temperaturas que frequentemente excedem 1000°C requer uma quantidade significativa de energia. Para operações em escala industrial, o consumo de energia é um fator importante nos cálculos de custo e eficiência.

O Controle de Atmosfera Adiciona Complexidade

Fornos com controle de atmosfera oferecem capacidades avançadas, mas são mais complexos e caros de operar. A decisão de usar um é uma troca entre a necessidade de processar materiais sensíveis e a sobrecarga operacional adicional.

Fazendo a Escolha Certa para o Seu Objetivo

A "importância" de um forno mufla está diretamente ligada ao seu objetivo. Use estas diretrizes para enquadrar sua importância para sua aplicação específica.

- Se o seu foco principal é a produção em massa (por exemplo, azulejos, materiais refratários): Sua prioridade é um forno robusto que forneça ciclos de temperatura repetíveis e isolamento de material confiável para garantir a consistência do produto.

- Se o seu foco principal é garantia de qualidade: Você precisa de um forno com controle de temperatura excepcionalmente preciso e verificável para testar se os materiais atendem às especificações de desempenho.

- Se o seu foco principal é a pesquisa de materiais avançados: A capacidade de controlar a atmosfera do forno é tão crítica quanto a temperatura, permitindo o desenvolvimento de cerâmicas de próxima geração.

Em última análise, dominar o ambiente controlado do forno mufla é fundamental para dominar a arte e a ciência da cerâmica.

Tabela Resumo:

| Aspecto Chave | Significado na Cerâmica |

|---|---|

| Controle Preciso de Temperatura | Permite perfis de aquecimento repetíveis para qualidade consistente do produto e propriedades do material. |

| Isolamento de Contaminantes | Previne reações químicas indesejadas, preservando cor, resistência e características eletrônicas. |

| Capacidade de Atmosfera Controlada | Suporta cerâmicas avançadas ao prevenir a oxidação em ambientes de gás inerte. |

| Desempenho de Alta Temperatura | Atinge as temperaturas necessárias de queima e sinterização para a união das partículas cerâmicas. |

| Versatilidade de Aplicação | Adequado para produção em massa, garantia de qualidade e pesquisa em vários tipos de cerâmica. |

Pronto para elevar seus processos cerâmicos com precisão e confiabilidade? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubo e Vácuo, apoiados por profunda personalização para atender às suas necessidades exclusivas. Se você está na produção em massa, teste de qualidade ou pesquisa avançada, nossa experiência garante desempenho ideal e inovação. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista