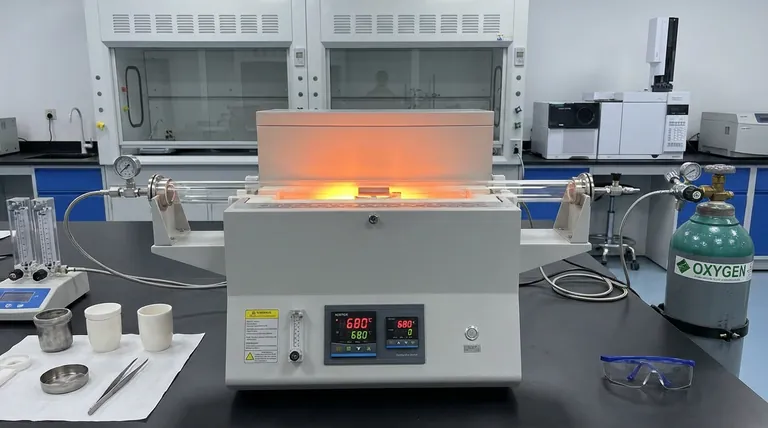

Um forno de alta temperatura de bancada garante a qualidade da camada cerâmica ao impor rigorosamente parâmetros térmicos específicos e manter uma atmosfera oxidante estável. Este equipamento garante a integridade do Tratamento de Conversão Cerâmica (CCT) na liga Ti6242, regulando as taxas de aquecimento e resfriamento para controlar a difusão de oxigênio e o crescimento de cristais.

O papel principal do forno é sincronizar a difusão de oxigênio com o crescimento de cristais através de um gerenciamento rigoroso da temperatura, transformando a superfície em um escudo cerâmico robusto sem comprometer a ligação do substrato.

A Mecânica do Controle Térmico

Para entender como o forno garante a qualidade, devemos observar como ele gerencia o ambiente ao redor da liga Ti6242.

Regulação Precisa da Temperatura

O forno mantém uma janela de temperatura crítica entre 640 °C e 700 °C.

Manter essa faixa é essencial para iniciar o processo de conversão química sem superaquecer o substrato.

Atmosfera Oxidante Estável

Além da temperatura, o forno fornece um suprimento constante de oxigênio.

Essa atmosfera estável é necessária para alimentar a reação de oxidação necessária para converter a superfície de titânio em cerâmica.

O Papel Crítico das Taxas de Aquecimento

A qualidade da camada cerâmica é definida pela forma como o material transita entre os estados de temperatura. A lógica programável do forno controla isso através de taxas de aquecimento específicas.

Aquecimento Controlado

O forno aplica uma taxa de aquecimento de 8 °C/min.

Essa ascensão controlada evita choque térmico e estabelece as condições iniciais para a difusão ordenada de átomos de oxigênio na rede da liga.

Resfriamento Regulado

Talvez a fase mais crítica seja o processo de resfriamento, que o forno restringe a 2 °C/min.

Essa descida lenta permite o crescimento estável de cristais de óxido. Evita a tensão interna que frequentemente leva a rachaduras em materiais cerâmicos.

Entendendo os Compromissos

Embora o forno de alta temperatura forneça o controle necessário, é importante entender os riscos se esses parâmetros não forem mantidos.

O Risco de Resfriamento Rápido

Se o forno não conseguir manter a taxa de resfriamento rigorosa de 2 °C/min, a camada cerâmica pode sofrer.

Um resfriamento mais rápido pode interromper o crescimento do cristal, levando a uma estrutura porosa em vez de uma camada densa de dióxido de titânio. Também pode fazer com que o revestimento se descole do substrato.

O Impacto da Flutuação de Temperatura

Se a temperatura alvo (640-700 °C) flutuar, a difusão de oxigênio se torna imprevisível.

Isso resulta em espessura de óxido irregular e uma ligação fraca entre a camada cerâmica e a liga Ti6242.

Garantindo a Integridade do Processo

Para maximizar o desempenho do seu processo CCT, certifique-se de que seu equipamento esteja calibrado para essas restrições específicas.

- Se o seu foco principal é a Densidade da Camada: Certifique-se de que o forno esteja programado para uma taxa de resfriamento lenta de exatamente 2 °C/min para promover o crescimento estável de cristais.

- Se o seu foco principal é a Adesão ao Substrato: Verifique se a taxa de aquecimento não excede 8 °C/min para permitir a difusão ordenada de átomos de oxigênio.

O controle preciso das taxas térmicas é a diferença entre um revestimento quebradiço e uma superfície cerâmica durável e integrada.

Tabela Resumo:

| Parâmetro do Processo | Especificação Necessária | Papel no Controle de Qualidade |

|---|---|---|

| Faixa de Temperatura | 640 °C - 700 °C | Inicia a conversão química sem danificar o substrato |

| Taxa de Aquecimento | 8 °C/min | Evita choque térmico; garante difusão ordenada de oxigênio |

| Taxa de Resfriamento | 2 °C/min | Promove crescimento estável de cristais; evita rachaduras |

| Atmosfera | Oxidante Estável | Sustenta a reação para formar dióxido de titânio denso |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Alcançar a conversão cerâmica perfeita requer precisão térmica intransigente. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, projetados para atender às rigorosas demandas de pesquisa de laboratório e aplicações industriais. Se você está tratando ligas Ti6242 ou desenvolvendo novas camadas cerâmicas, nossos fornos de alta temperatura personalizáveis oferecem as atmosferas estáveis e as taxas de aquecimento precisas essenciais para o seu sucesso.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Referências

- Zhenxue Zhang, Hanshan Dong. Tribological Properties of the Fast Ceramic Conversion Treated Ti-6Al-2Sn-4Zr-2Mo Alloy with a Pre-Deposited Gold Layer. DOI: 10.3390/lubricants12040105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as principais características funcionais de um forno mufla moderno? Precisão, Segurança e Eficiência para o Seu Laboratório

- Qual é a função de um forno mufla de alta temperatura na melhoria da resistência mecânica de revestimentos?

- Qual é o propósito da câmara cerâmica isolada em um forno mufla? Obtenha Aquecimento Limpo e Uniforme para o Seu Laboratório

- Como os fornos mufla beneficiam a indústria de tintas? Aprimore os Testes de Tinta com Controle Preciso de Calor

- Por que usar um forno mufla programável para calcinação de perovskita? Alcance 1100°C de Pureza de Fase

- Que ambiente de reação um forno mufla ou forno tubular deve fornecer para g-C3N4? Polimerização Térmica Mestra

- Qual o papel de um Forno Mufla na produção de aerogel cerâmico Bouligand? Ceramização e Solidificação Essenciais

- Por que um forno mufla de laboratório é essencial para a ativação de catalisadores? Otimize o Desempenho do Seu Catalisador