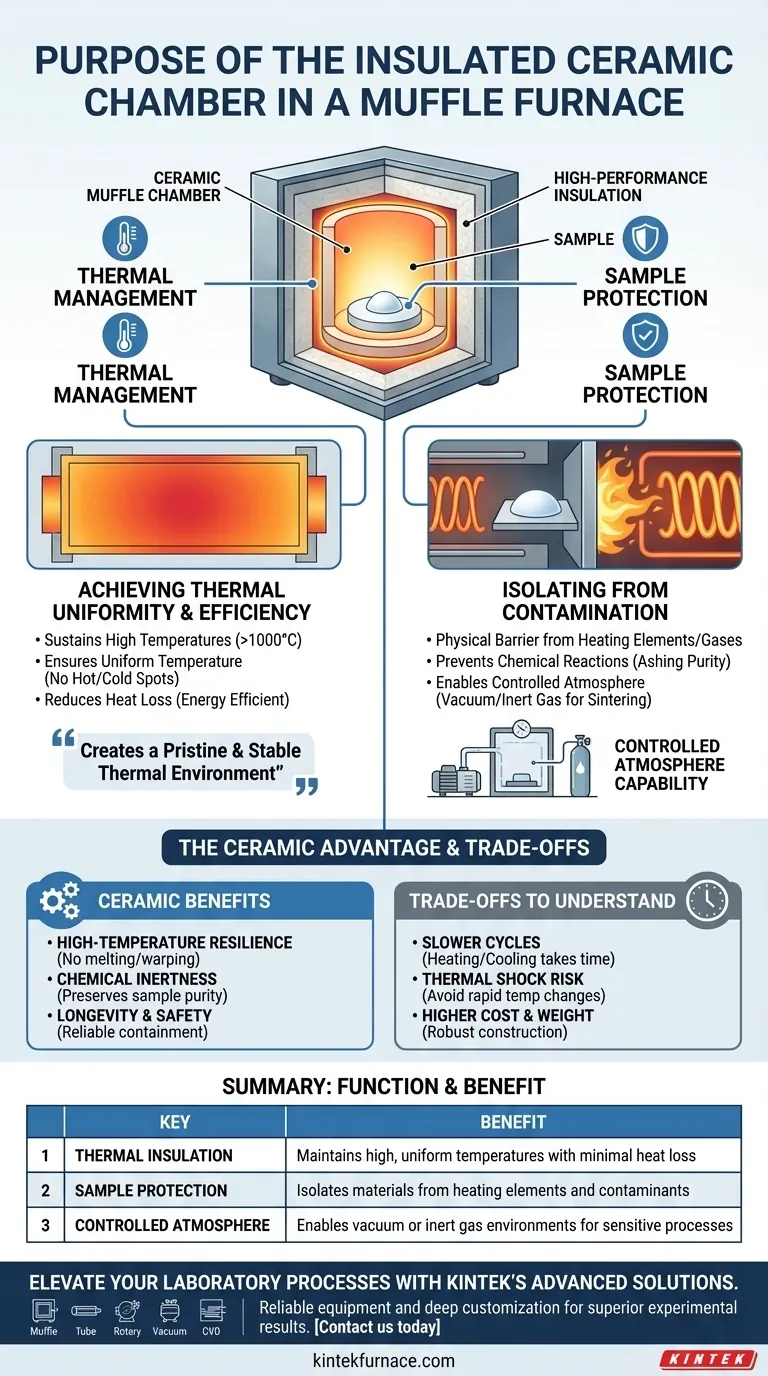

Em sua essência, a câmara cerâmica isolada em um forno mufla serve a dois propósitos igualmente críticos: manter temperaturas excepcionalmente altas e uniformes com perda mínima de calor, e isolar o material que está sendo aquecido do contato direto com os elementos de aquecimento ou quaisquer subprodutos da combustão. Esta separação, ou "muflagem", é a chave para alcançar um ambiente de aquecimento limpo, controlado e consistente.

O propósito da câmara não é apenas aquecer, mas criar um ambiente térmico imaculado e estável. Isso garante que a única variável que afeta sua amostra seja a temperatura uniforme pretendida, livre de contaminação química ou aquecimento desigual.

A Função Dupla da Câmara Mufla

O design da câmara cerâmica, frequentemente chamada de "mufla", é uma escolha de engenharia deliberada que possibilita diretamente o trabalho preciso pelo qual esses fornos são conhecidos. Sua função é melhor entendida como uma combinação de gerenciamento térmico e proteção da amostra.

Alcançando Uniformidade Térmica e Eficiência

A câmara é construída com materiais cerâmicos altamente isolantes, como fibra de alumina ou lã policristalina. Este isolamento denso é excepcional em impedir que o calor escape do forno.

Esta eficiência térmica oferece dois benefícios. Primeiro, permite que o forno atinja e mantenha temperaturas muito altas (frequentemente acima de 1000°C) com menos energia. Segundo, garante que a temperatura em toda a câmara seja uniforme, eliminando pontos quentes ou frios que poderiam arruinar um experimento.

Protegendo a Amostra Contra Contaminação

A mufla atua como uma barreira física, separando a carga de trabalho da fonte de calor. Em fornos elétricos, isso impede que as amostras toquem nos elementos de aquecimento incandescentes.

Em fornos a combustível, essa função é ainda mais crítica. A mufla protege a amostra da exposição direta a chamas e gases de combustão, que poderiam reagir e contaminar o material. Isso é essencial para processos como calcinação (ashing), onde a pureza é o objetivo principal.

Possibilitando uma Atmosfera Controlada

Como a mufla é uma câmara selada, ela fornece um ambiente contido. Isso permite que o usuário controle a atmosfera interna.

Para processos delicados como sinterização de pós metálicos sem oxidação, o ar pode ser removido (criando vácuo) ou substituído por um gás inerte como argônio. Esse nível de controle é impossível em um forno a ar aberto ou de chama direta.

A Criticidade dos Materiais Cerâmicos

A escolha da cerâmica não é arbitrária; é fundamental para a função e longevidade do forno. Nenhuma outra classe de material comum oferece a mesma combinação de propriedades exigidas para esta aplicação.

Resiliência a Altas Temperaturas

As cerâmicas são definidas por sua capacidade de suportar calor extremo sem derreter, deformar ou degradar. Isso garante a integridade estrutural do forno durante operações prolongadas em alta temperatura.

Inércia Química

As cerâmicas utilizadas são quimicamente inertes, o que significa que não reagirão com as amostras que estão sendo aquecidas. Isso preserva a pureza do material, o que é fundamental para química analítica, restaurações dentárias e pesquisa de materiais avançados.

Longevidade e Segurança

Ao resistir à degradação térmica e química, a câmara cerâmica garante uma longa vida operacional ao forno. Sua estabilidade também é uma característica de segurança fundamental, contendo de forma confiável o calor extremo gerado durante o uso.

Entendendo as Compensações

Embora altamente eficaz, o design de um forno mufla traz consigo considerações práticas que todo operador deve entender.

Ciclos de Aquecimento e Resfriamento Mais Lentos

O mesmo isolamento pesado que retém o calor de forma tão eficaz também torna o forno lento para aquecer e resfriar. Isso deve ser levado em consideração no planejamento do fluxo de trabalho, pois os ciclos podem levar várias horas.

Potencial para Choque Térmico

Embora duráveis, as cerâmicas podem ser quebradiças. Aquecer ou resfriar o forno muito rapidamente pode causar choque térmico, levando a rachaduras na câmara da mufla. Sempre siga as taxas de rampa recomendadas pelo fabricante.

Custo e Peso Mais Elevados

Os materiais cerâmicos especializados e a construção robusta tornam os fornos mufla mais pesados e geralmente mais caros do que fornos de laboratório simples ou fornos aquecidos diretamente que não possuem mufla.

Fazendo a Escolha Certa para o Seu Processo

Compreender o propósito da câmara ajuda você a aplicar o forno corretamente para atingir seu objetivo específico.

- Se o seu foco principal for processamento de alta pureza (ex: calcinação): O principal benefício é a capacidade da mufla de isolar sua amostra de todos os contaminantes potenciais.

- Se o seu foco principal for tratamento térmico repetível (ex: sinterização, recozimento): O principal benefício é a excepcional uniformidade térmica que garante resultados consistentes todas as vezes.

- Se o seu foco principal for teste e desenvolvimento de materiais: O principal benefício é a capacidade de criar uma atmosfera controlada, permitindo que você manipule o ambiente com precisão.

Em última análise, a câmara cerâmica isolada transforma uma fonte de calor simples em um instrumento científico preciso.

Tabela Resumo:

| Função | Benefício |

|---|---|

| Isolamento Térmico | Mantém temperaturas altas e uniformes com perda mínima de calor |

| Proteção da Amostra | Isola materiais de elementos de aquecimento e contaminantes |

| Atmosfera Controlada | Permite ambientes de vácuo ou gás inerte para processos sensíveis |

| Resiliência do Material | Utiliza cerâmicas para durabilidade em alta temperatura e inércia química |

Eleve seus processos laboratoriais com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar