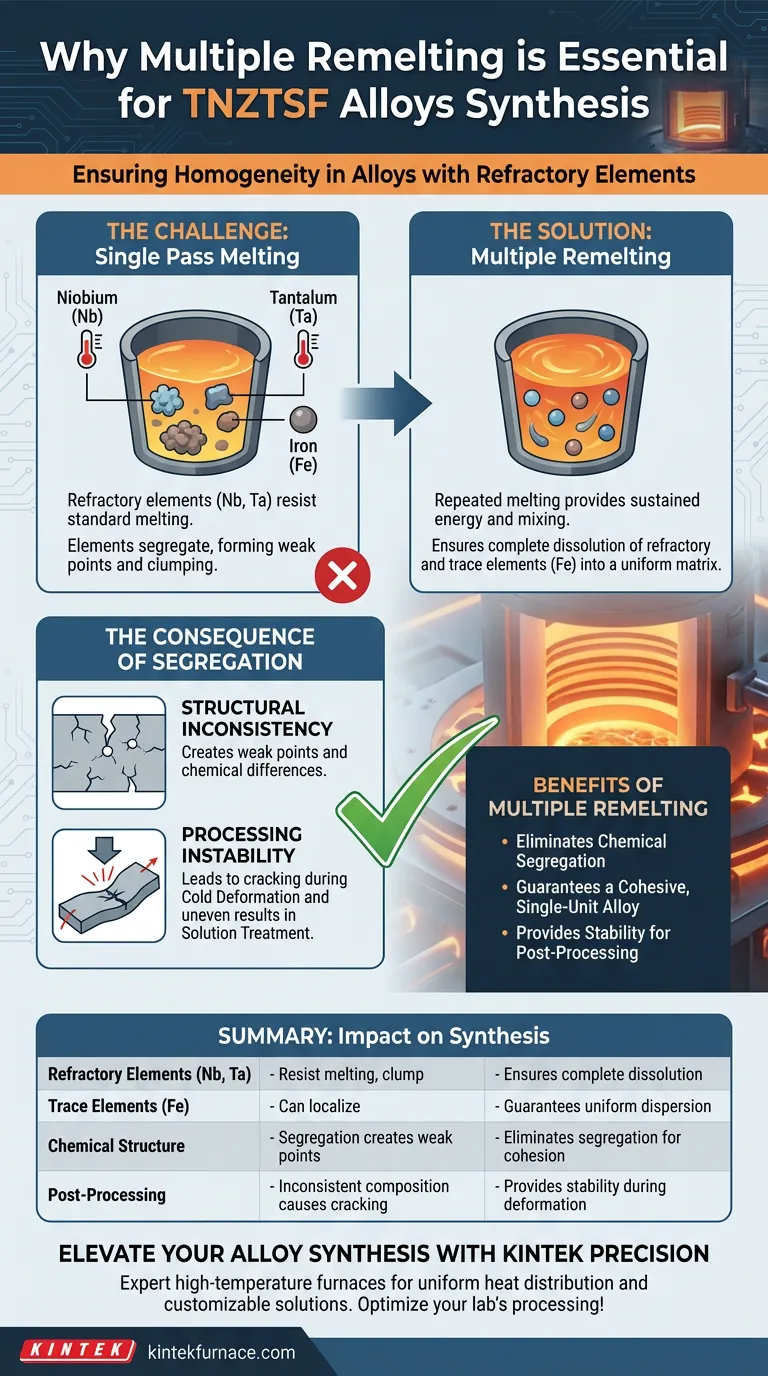

Múltiplos ciclos de refusão são essenciais para alcançar a homogeneidade química necessária dentro das ligas TNZTSF. Como essas ligas contêm elementos refratários com altos pontos de fusão, especificamente Nióbio (Nb) e Tântalo (Ta), uma única passagem de fusão é insuficiente para distribuí-los uniformemente. A fusão repetida garante que esses componentes pesados, juntamente com elementos traço como Ferro (Fe), sejam completamente misturados para eliminar a segregação química.

Elementos refratários resistem à fusão padrão; sem múltiplos ciclos, eles se aglomeram e comprometem a integridade da liga. A refusão é o principal mecanismo para garantir uma estrutura química uniforme que permaneça estável durante o processamento posterior.

O Desafio dos Elementos Refratários

Superando Altos Pontos de Fusão

Nióbio (Nb) e Tântalo (Ta) são metais refratários conhecidos por sua excepcional resistência ao calor.

Como eles têm pontos de fusão significativamente mais altos do que outros constituintes da liga, eles não se dissolvem facilmente.

A fusão múltipla fornece a energia sustentada e a mistura necessárias para integrar totalmente esses elementos teimosos na matriz da liga.

Distribuindo Elementos Traço

O processo de síntese também deve levar em conta elementos traço como o Ferro (Fe).

Embora menos resistentes do que os metais refratários, esses elementos ainda correm o risco de se tornarem localizados dentro do material.

A fusão garante que esses componentes traço sejam dispersos uniformemente, em vez de se concentrarem em bolsões específicos.

A Consequência da Segregação

Prevenindo Inconsistência Estrutural

A segregação química ocorre quando os elementos se separam ou se aglomeram em vez de formar uma solução sólida.

Nas ligas TNZTSF, a segregação cria pontos fracos onde a composição química difere do restante do material.

Eliminar essa segregação através da refusão é a única maneira de garantir que a liga atue como uma unidade única e coesa.

Garantindo Estabilidade de Processamento

Os benefícios da homogeneidade vão além da síntese inicial.

Uma estrutura química uniforme é um pré-requisito para um desempenho estável durante as etapas subsequentes de fabricação.

Especificamente, garante que o material se comporte de forma previsível durante as fases de deformação a frio e tratamento em solução.

Compreendendo os Riscos

Impacto na Deformação a Frio

Se a segregação química estiver presente, a liga não se deformará continuamente sob estresse.

Áreas inconsistentes causadas por Nióbio ou Tântalo não dissolvidos podem levar a concentrações de tensão.

Isso geralmente resulta em falha inesperada ou rachaduras durante o processo de deformação a frio.

Problemas com Tratamento em Solução

O tratamento em solução depende de uma microestrutura inicial uniforme para ser eficaz.

Se os elementos não estiverem distribuídos uniformemente, o tratamento térmico produzirá resultados desiguais em toda a liga.

Essa falta de uniformidade compromete as propriedades mecânicas finais do material.

Garantindo a Integridade do Material

Para obter uma liga TNZTSF de alto desempenho, a síntese inicial deve priorizar a integração química total.

- Se o seu foco principal é a durabilidade estrutural: Priorize múltiplos ciclos de refusão para eliminar pontos fracos causados pela segregação de Nióbio e Tântalo.

- Se o seu foco principal é a eficiência de fabricação: Garanta que a liga seja totalmente homogeneizada para evitar falhas do material durante a deformação a frio e o tratamento térmico.

Uma abordagem rigorosa para a fusão inicial cria a base para um material confiável e livre de defeitos.

Tabela Resumo:

| Fator | Impacto na Síntese TNZTSF | Benefício da Fusão Múltipla |

|---|---|---|

| Elementos Refratários | Nb e Ta resistem à fusão e tendem a se aglomerar | Garante a dissolução completa na matriz da liga |

| Elementos Traço | Ferro (Fe) pode se localizar em bolsões específicos | Garante dispersão uniforme em todo o material |

| Estrutura Química | A segregação cria pontos fracos estruturais | Elimina a segregação para uma liga coesa e unitária |

| Pós-Processamento | Composição inconsistente causa rachaduras | Proporciona estabilidade durante a deformação a frio e o tratamento térmico |

Eleve a Síntese da Sua Liga com KINTEK Precision

Não deixe que a segregação química comprometa a integridade do seu material. Alcançar a homogeneidade perfeita em ligas TNZTSF requer o ambiente de alta temperatura correto. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de fornos de alta temperatura a vácuo, CVD, mufla e personalizáveis para laboratório projetados para lidar com as rigorosas demandas de elementos refratários como Nióbio e Tântalo.

Nosso valor para você:

- Distribuição Uniforme de Calor: Crítico para eliminar pontos fracos em ligas complexas.

- Soluções Personalizáveis: Sistemas sob medida para atender às suas necessidades específicas de fusão e síntese.

- Engenharia Especializada: Equipamentos de alto desempenho que garantem estabilidade durante a deformação a frio subsequente.

Guia Visual

Referências

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos de indução? Alcance a Excelência Metalúrgica

- Qual é o material do cadinho no forno de indução? Escolha o Cadinho Certo para o Seu Metal

- Como o forno de fusão por indução IGBT melhora a eficiência na fundição de materiais não magnéticos? Maximize sua Taxa de Fusão e Economia de Energia

- Qual é a função de um forno de indução a vácuo? Aprimorando a Pureza na Fusão de Aço Silício

- Quais são as vantagens de usar um forno de fundição a vácuo? Alcance Pureza e Precisão no Processamento de Metais

- Quais são as limitações da fundição a vácuo? Restrições-chave para prototipagem e produção de baixo volume

- O que torna os fornos de indução adequados para a fundição de metais do grupo da platina (PGMs)? Alcance Pureza e Precisão no Processamento de Metais

- Quais são as vantagens técnicas de usar um forno de arco a alto vácuo? Desbloqueie Ligas Magnéticas de Alta Pureza