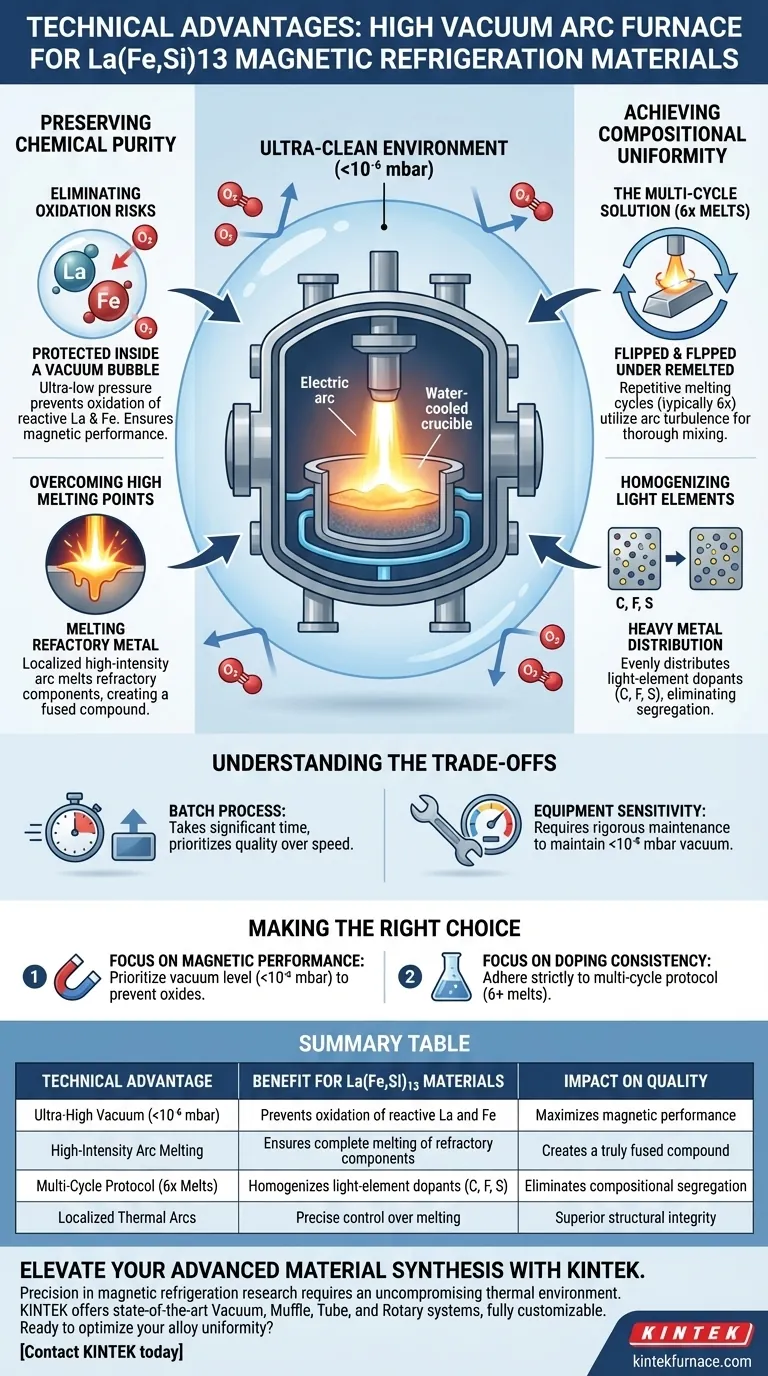

A principal vantagem técnica de um forno de arco a alto vácuo é sua capacidade de sintetizar ligas de alta pureza operando em um ambiente ultralimpo com pressões abaixo de $10^{-6}$ mbar. Este nível de vácuo específico é crítico para prevenir a oxidação de matérias-primas reativas, especificamente Lantânio (La) e Ferro (Fe), enquanto a capacidade de arco de alta temperatura do forno garante a fusão completa de metais refratários.

O forno de arco a alto vácuo resolve os desafios duplos de oxidação química e segregação composicional. Ao combinar um ambiente de pressão ultrabaixa estritamente controlado com arcos térmicos de alta intensidade e ciclos de fusão repetitivos, garante a integridade estrutural necessária para materiais eficazes de refrigeração magnética.

Preservando a Pureza Química

Eliminando Riscos de Oxidação

A síntese de materiais à base de La(Fe,Si)13 envolve elementos altamente reativos. Lantânio e Ferro são particularmente suscetíveis à oxidação quando expostos a vestígios de oxigênio em altas temperaturas.

Um forno de arco a alto vácuo mitiga isso mantendo um nível de vácuo melhor que $10^{-6}$ mbar. Isso cria um ambiente quase imaculado que protege as matérias-primas ativas, garantindo que as propriedades magnéticas da liga final não sejam degradadas por impurezas de óxido.

Superando Altos Pontos de Fusão

Ligas de refrigeração magnética frequentemente contêm componentes com pontos de fusão muito diferentes. Métodos de aquecimento padrão podem ter dificuldade em liquefazer completamente os elementos mais refratários sem superaquecer outros.

O arco a vácuo gera calor intenso e localizado. Isso garante que mesmo metais com alto ponto de fusão sejam completamente derretidos e integrados na matriz da liga, criando um composto verdadeiramente fundido em vez de uma mistura sinterizada.

Alcançando Uniformidade Composicional

O Desafio da Dopagem com Elementos Leves

Para otimizar esses materiais para refrigeração, eles são frequentemente modificados com elementos leves como Carbono, Flúor ou Enxofre. A introdução desses dopantes em uma matriz de metal pesado pode levar à segregação, onde os elementos não se misturam uniformemente.

A Solução de Múltiplos Ciclos

A uniformidade é alcançada através de um protocolo de processo específico inerente à fusão por arco: múltiplos ciclos de fusão.

A prática padrão geralmente envolve a refusão do lingote aproximadamente seis vezes. Este processo repetitivo utiliza a turbulência do arco para misturar completamente a liga multicomponente. O resultado é um alto grau de uniformidade na composição química, garantindo que os dopantes de elementos leves sejam distribuídos uniformemente por todo o material.

Entendendo os Compromissos

Intensidade do Processo vs. Vazão

Embora o forno de arco a alto vácuo ofereça qualidade superior, é uma técnica de processo em batelada que requer tempo significativo por unidade.

A exigência de múltiplos ciclos de fusão (tipicamente seis) para alcançar a homogeneidade atua como um gargalo. Ao contrário dos métodos de fundição contínua, essa abordagem prioriza a qualidade do material em detrimento da velocidade de produção.

Sensibilidade do Equipamento

Alcançar pressões abaixo de $10^{-6}$ mbar requer manutenção rigorosa do equipamento. Qualquer vazamento ou falha na bomba que comprometa o nível de vácuo resultará na oxidação imediata do Lantânio, tornando o lote inutilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de arco a alto vácuo para suas necessidades específicas de material, considere o seguinte:

- Se o seu foco principal é o Desempenho Magnético: Priorize o nível de vácuo ($<10^{-6}$ mbar) acima de tudo para evitar que óxidos perturbem os domínios magnéticos.

- Se o seu foco principal é a Consistência da Dopagem: Siga rigorosamente o protocolo de múltiplos ciclos (mínimo de 6 fusões) para garantir que elementos leves como Carbono ou Enxofre sejam completamente homogeneizados.

Ao controlar rigorosamente o ambiente de vácuo e a repetição da fusão, você converte a volatilidade bruta em estabilidade de material precisa e de alto desempenho.

Tabela Resumo:

| Vantagem Técnica | Benefício para Materiais La(Fe,Si)13 | Impacto na Qualidade |

|---|---|---|

| Vácuo Ultra-Alto (<10⁻⁶ mbar) | Previne a oxidação de La e Fe reativos | Maximiza o desempenho magnético |

| Fusão por Arco de Alta Intensidade | Garante a fusão completa de componentes refratários | Cria um composto verdadeiramente fundido |

| Protocolo de Múltiplos Ciclos (6x Fusões) | Homogeneiza dopantes de elementos leves (C, F, S) | Elimina a segregação composicional |

| Arcos Térmicos Localizados | Controle preciso sobre a fusão de ligas multicomponentes | Integridade estrutural superior |

Eleve sua Síntese de Materiais Avançados com a KINTEK

A precisão na pesquisa de refrigeração magnética exige um ambiente térmico intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e Rotativos de última geração, todos totalmente personalizáveis para atender às demandas rigorosas do seu laboratório. Se você está dopando elementos leves sensíveis ou fundindo ligas refratárias, nossos fornos de alta temperatura fornecem a estabilidade e a pureza que seus materiais merecem.

Pronto para otimizar a uniformidade da sua liga? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos

- O que é um Forno de Fusão por Indução a Vácuo e onde é comumente usado? Desvende a Produção de Ligas de Alta Pureza

- Quais são as aplicações específicas de um forno de fusão por indução a vácuo na fabricação de joias? Obtenha ligas de alta pureza impecáveis

- Quais condições essenciais um forno de fusão de cadinho fornece para ligas de Al-Si? Domine a Precisão da Sua Fundição

- Quais são as vantagens do aquecimento por indução em relação aos métodos de aquecimento tradicionais? Mais rápido, mais limpo e mais eficiente

- Que materiais podem ser processados usando tecnologia de indução? Um guia sobre metais, ligas e além

- Quão eficiente é o aquecimento por indução a vácuo? Alcance Controle e Pureza Incomparáveis

- Quais são os principais desafios enfrentados pelo mercado de fornos de fusão por indução IGBT? Navegando por custos elevados e complexidade