Na metalurgia e fabricação avançada, um forno de Fusão por Indução a Vácuo (VIM) é um equipamento especializado que utiliza indução eletromagnética para fundir e refinar metais em um ambiente de alto vácuo. Este processo não é apenas para fusão; é uma técnica sofisticada de refino essencial para a criação de ligas e superligas de alta pureza e alto desempenho exigidas por indústrias como a aeroespacial, biomédica e eletrônica de alto desempenho.

O valor central de um forno VIM não é apenas sua capacidade de fundir metal, mas seu poder de controlar a química fundamental do material. Ao remover a atmosfera, ele elimina a contaminação e permite a produção de ligas excepcionalmente puras e homogêneas que são impossíveis de criar usando métodos convencionais.

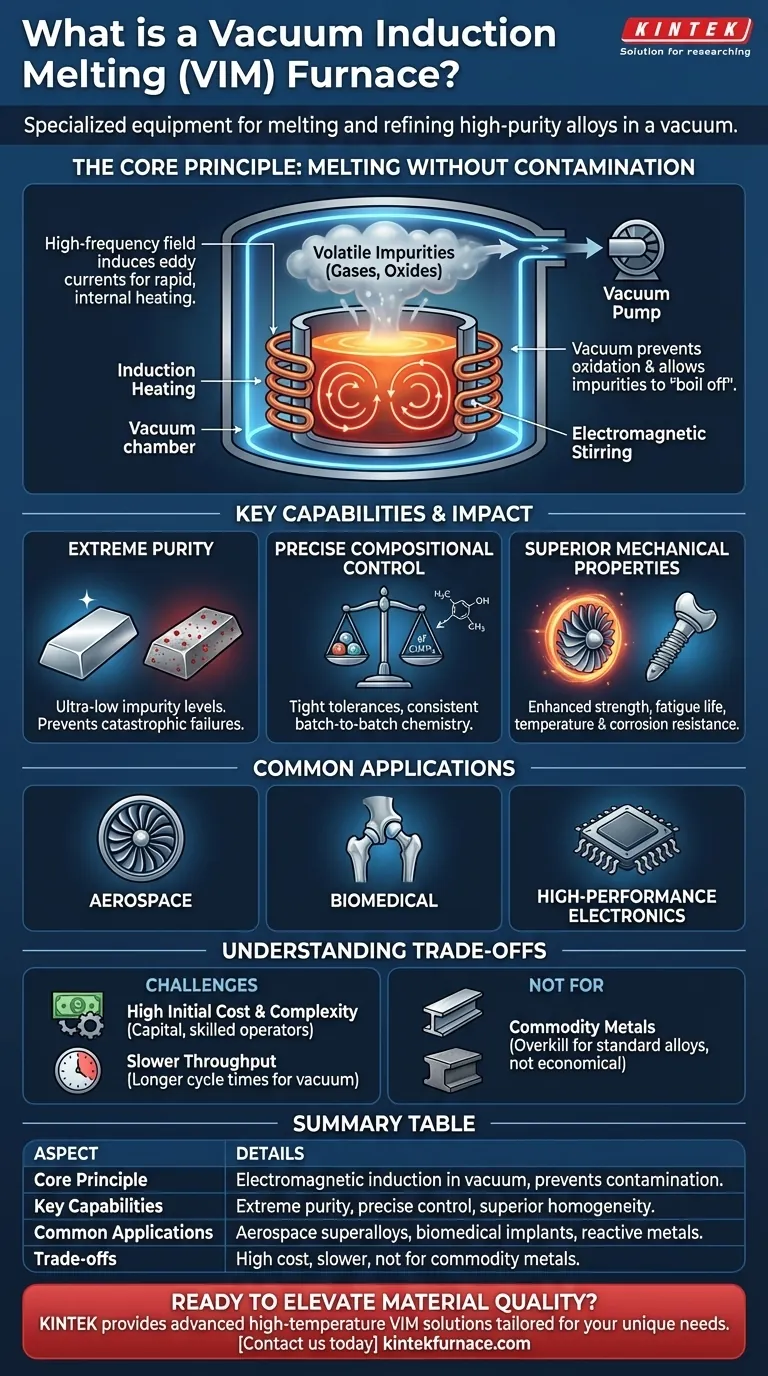

O Princípio Fundamental: Fusão sem Contaminação

Em sua essência, o processo VIM resolve um dos problemas mais antigos da metalurgia: as reações indesejadas que ocorrem quando o metal fundido é exposto ao ar. O oxigênio e o nitrogênio na atmosfera reagem prontamente com metais quentes, criando impurezas (óxidos e nitretos) que degradam as propriedades do material final.

Como funciona o Aquecimento por Indução

Um forno VIM não usa chamas ou elementos de aquecimento externos. Em vez disso, ele gera um poderoso campo eletromagnético de alta frequência ao redor de um cadinho contendo a carga de metal. Este campo induz fortes correntes parasitas elétricas dentro do próprio metal, e a resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta de dentro para fora.

O Papel Crítico do Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual o ar foi removido. Este ambiente de vácuo é fundamental para as capacidades do forno. Ele previne a oxidação porque não há oxigênio para reagir com o metal fundido.

Além disso, o ambiente de baixa pressão permite que gases dissolvidos como hidrogênio e nitrogênio, juntamente com outras impurezas voláteis de baixo ponto de ebulição, "evaporem" e sejam removidos da fusão.

Alcançando Homogeneidade Inigualável

O mesmo campo eletromagnético que aquece o metal também cria uma ação natural e vigorosa de agitação dentro do banho fundido. Esta agitação eletromagnética é crucial para garantir que todos os elementos de liga sejam distribuídos perfeitamente de forma uniforme, prevenindo a segregação e resultando em um produto final completamente homogêneo.

Principais Capacidades e Seu Impacto

A combinação única de aquecimento por indução e ambiente de vácuo confere aos fornos VIM capacidades que se traduzem diretamente em qualidade superior do material.

Pureza Extrema

Ao prevenir a oxidação e remover gases dissolvidos e elementos-traço voláteis, o VIM produz metais com níveis extremamente baixos de impurezas. Isso é crítico para materiais onde mesmo a contaminação de partes por milhão pode causar falha catastrófica.

Controle Composicional Preciso

Com o metal base fundido em um ambiente limpo, os metalurgistas podem introduzir quantidades precisas de elementos de liga. Como não há reações imprevisíveis com o ar, a composição química final pode ser controlada com tolerâncias excepcionalmente apertadas, garantindo a consistência de lote para lote.

Propriedades Mecânicas Superiores

A pureza e homogeneidade resultantes levam diretamente a materiais com propriedades aprimoradas. Isso inclui maior resistência, vida útil à fadiga melhorada, maior resistência à temperatura e resistência superior à corrosão – todos essenciais para aplicações críticas e de alto estresse.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia VIM é uma ferramenta especializada com desvantagens específicas que a tornam inadequada para todas as aplicações.

Alto Custo Inicial e Complexidade

Os fornos VIM são sistemas sofisticados que envolvem bombas de vácuo, fontes de alimentação elétricas de alta potência e sistemas de controle complexos. Isso resulta em um investimento de capital significativamente maior e exige operadores mais altamente qualificados em comparação com os fornos convencionais de fusão a ar.

Rendimento Mais Lento

O ciclo operacional inclui o tempo necessário para bombear a câmara até um vácuo profundo e, em muitos casos, preenchê-la novamente com um gás inerte como o argônio. Isso torna o tempo total do ciclo de lote mais longo do que para processos simples de fusão a ar.

Exagero para Metais Comuns

Para aplicações envolvendo aços de grau padrão, ferro fundido ou alumínio de uso geral, onde a pureza absoluta não é a principal preocupação, o VIM é uma despesa desnecessária. O custo supera os benefícios, e métodos de fusão mais simples e de maior volume são muito mais econômicos.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de fusão certa depende inteiramente dos requisitos de desempenho do seu produto final. O VIM é a solução quando a integridade do material não pode ser comprometida.

- Se seu foco principal é a produção de superligas de alto desempenho ou metais reativos: O VIM é o padrão da indústria para alcançar a pureza, resistência e resistência à temperatura exigidas para aplicações como pás de turbinas de motores a jato.

- Se seu foco principal é a fabricação de implantes médicos ou eletrônicos de alta pureza: A limpeza absoluta e o controle composicional preciso do processo VIM são inegociáveis para garantir a biocompatibilidade e o desempenho confiável.

- Se seu foco principal é a fundição de alto volume e baixo custo de ligas padrão: O VIM provavelmente é um exagero, e tecnologias mais econômicas, como fornos de indução convencionais ou a arco elétrico, são a escolha apropriada.

Em última análise, adotar a tecnologia VIM é uma decisão estratégica para obter controle absoluto sobre a química do material no mais alto nível de precisão.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio Fundamental | Utiliza indução eletromagnética em vácuo para fundir metais, prevenindo contaminação e removendo impurezas. |

| Principais Capacidades | Pureza extrema, controle composicional preciso, homogeneidade superior e propriedades mecânicas aprimoradas. |

| Aplicações Comuns | Superligas aeroespaciais, implantes biomédicos, eletrônicos de alto desempenho e metais reativos. |

| Desvantagens | Alto custo inicial, rendimento mais lento e não adequado para metais comuns devido à complexidade. |

Pronto para elevar a qualidade do seu material com soluções de fusão de precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como a aeroespacial e biomédica. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua produção de ligas e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem