Não existe um único material para o cadinho de forno de indução; a escolha é ditada inteiramente pela aplicação. Os materiais mais comuns incluem cerâmicas refratárias como alumina e zircônia, bem como grafite, cada um selecionado com base no metal específico que está sendo fundido, na temperatura necessária e no potencial de reação química.

O cadinho não é um recipiente passivo. É um componente ativo no processo de fusão, cujo material deve ser escolhido para garantir a compatibilidade química com o metal fundido e resistir a choques térmicos extremos para evitar contaminação da fusão e falha catastrófica.

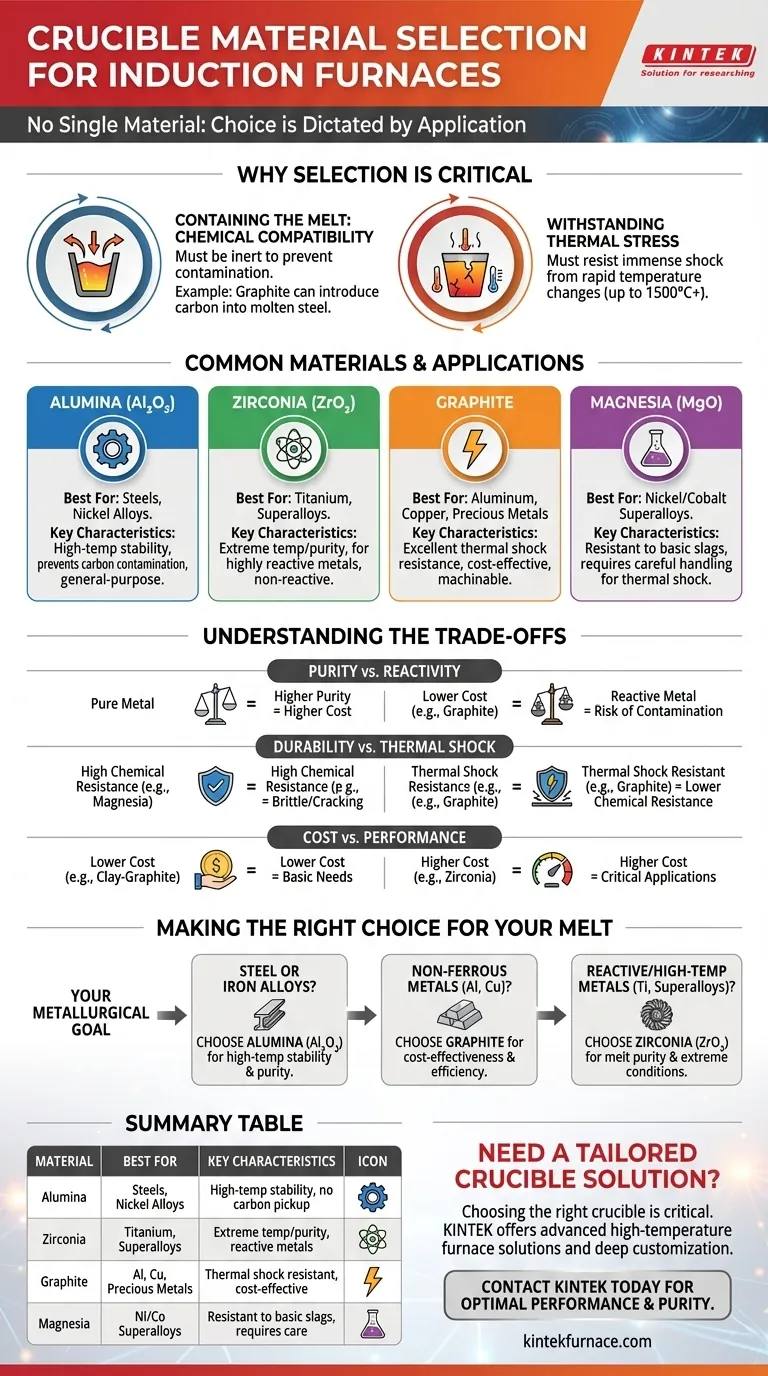

Por Que a Seleção do Cadinho é Crítica

O cadinho tem duas funções principais: conter fisicamente o metal fundido e suportar os ciclos de aquecimento intensos e rápidos inerentes à fusão por indução. Uma falha em qualquer um desses papéis compromete todo o processo.

Contenção da Fusão: Compatibilidade Química

O material do cadinho deve ser quimicamente inerte em relação à liga que está sendo fundida. Um cadinho reativo pode lixiviar elementos para a fusão, introduzindo impurezas que alteram as propriedades do metal final.

Por exemplo, embora o grafite seja um material de cadinho eficaz, ele pode reagir com o ferro fundido para formar carbeto de ferro, aumentando o teor de carbono do aço. Isso o torna inadequado para a fusão de aços de baixo carbono.

Suportando o Estresse Térmico

Os fornos de indução aquecem o metal com extrema rapidez. Isso submete o cadinho a imenso estresse e choque térmico à medida que ele passa da temperatura ambiente para mais de 1500°C (2732°F) e volta.

O material deve ter um baixo coeficiente de expansão térmica e alta tenacidade à fratura para resistir a rachaduras ou estilhaçamento durante essas rápidas mudanças de temperatura.

Materiais Comuns de Cadinho e Suas Aplicações

A escolha do material certo envolve a correspondência de suas propriedades com as exigências do metal e do processo.

Alumina (Al₂O₃)

A alumina é uma cerâmica refratária altamente estável e amplamente utilizada. Sua estabilidade em altas temperaturas e inércia química a tornam uma excelente escolha de uso geral, especialmente para metais ferrosos.

É a recomendação padrão para a fusão de aços e muitas ligas à base de níquel onde a contaminação por carbono de um cadinho de grafite seria prejudicial.

Zircônia (ZrO₂)

A zircônia oferece desempenho superior em temperaturas ainda mais altas do que a alumina. Também é excepcionalmente estável e não reativa.

Isso a torna o material de escolha para a fusão de metais altamente reativos como titânio ou superligas que exigem temperaturas e pureza extremas.

Grafite

O grafite tem excelente condutividade térmica e é resistente ao choque térmico. Também é facilmente usinável e relativamente econômico.

É comumente usado para a fusão de muitos metais não ferrosos como alumínio, cobre e metais preciosos. No entanto, seu uso com metais ferrosos é limitado devido ao risco de absorção de carbono.

Magnésia (MgO)

A magnésia é usada para aplicações específicas, particularmente na fusão de superligas à base de níquel ou cobalto. Oferece boa resistência a escórias básicas.

Sua principal desvantagem é uma maior suscetibilidade ao choque térmico em comparação com outros materiais, exigindo protocolos de aquecimento e resfriamento mais cuidadosos.

Entendendo as Compensações (Trade-offs)

O cadinho ideal não existe; toda escolha de material é um compromisso entre desempenho, custo e restrições operacionais.

Pureza vs. Reatividade

A principal compensação é garantir que o cadinho não contamine a fusão. Um cadinho de grafite pode ser termicamente superior e mais barato, mas se introduzir carbono indesejado em um aço especial, ele falhou em sua tarefa mais crítica. Os requisitos de pureza geralmente ditam o uso de cadinhos cerâmicos mais caros, como alumina ou zircônia.

Durabilidade vs. Resistência ao Choque Térmico

Alguns dos materiais mais quimicamente resistentes e de alta temperatura podem ser frágeis. A magnésia, por exemplo, tem excelentes propriedades químicas para certas ligas, mas é mais propensa a rachar devido ao choque térmico do que o grafite. Isso exige que os operadores sejam mais cuidadosos e pode levar a uma vida útil mais curta se não for manuseada corretamente.

Custo vs. Desempenho

Existe uma correlação direta entre custo e desempenho. Um cadinho de argila-grafite pode ser suficiente para uma fundição de alumínio em pequena escala, mas um cadinho de zircônia é inegociável para a produção de componentes aeroespaciais de titânio de alta pureza, apesar de ser significativamente mais caro.

Fazendo a Escolha Certa para Sua Fusão

Sua seleção deve ser guiada por uma compreensão clara de seu objetivo metalúrgico.

- Se seu foco principal for a fusão de aços ou ligas de ferro: Escolha alumina por sua estabilidade em altas temperaturas e natureza não reativa, o que evita a contaminação por carbono.

- Se seu foco principal for metais não ferrosos como alumínio ou cobre: O grafite ou um compósito de argila-grafite é frequentemente a escolha mais econômica e termicamente eficiente.

- Se seu foco principal for metais reativos ou de temperatura muito alta (por exemplo, titânio, superligas): A zircônia é a seleção necessária para garantir a pureza da fusão e suportar condições de processo extremas.

Em última análise, selecionar o material de cadinho correto é uma decisão fundamental que impacta diretamente a qualidade, a pureza e o sucesso de sua operação de fusão.

Tabela Resumo:

| Material | Ideal Para | Características Principais |

|---|---|---|

| Alumina (Al₂O₃) | Aços, Ligas de Níquel | Estabilidade em alta temperatura, evita contaminação por carbono |

| Zircônia (ZrO₂) | Titânio, Superligas | Temperatura/pureza extremas, para metais reativos |

| Grafite | Alumínio, Cobre, Metais Preciosos | Excelente resistência ao choque térmico, econômico |

| Magnésia (MgO) | Superligas de Níquel/Cobalto | Resistente a escórias básicas, requer manuseio cuidadoso |

Precisa de uma Solução de Cadinho Adaptada ao Seu Processo de Fusão Específico?

A escolha do material de cadinho correto é fundamental para alcançar a pureza de metal desejada e evitar contaminação custosa ou falha do cadinho. Na KINTEK, entendemos que cada operação de fusão é única.

Aproveitando nossas excepcionais capacidades de P&D e fabricação interna, fornecemos a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Deixe nossos especialistas ajudá-lo a selecionar ou projetar sob medida o cadinho e o sistema de forno perfeitos para sua aplicação.

Entre em contato com a KINTEL hoje para discutir seu projeto e garantir o desempenho ideal e a pureza em suas operações de fusão.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água