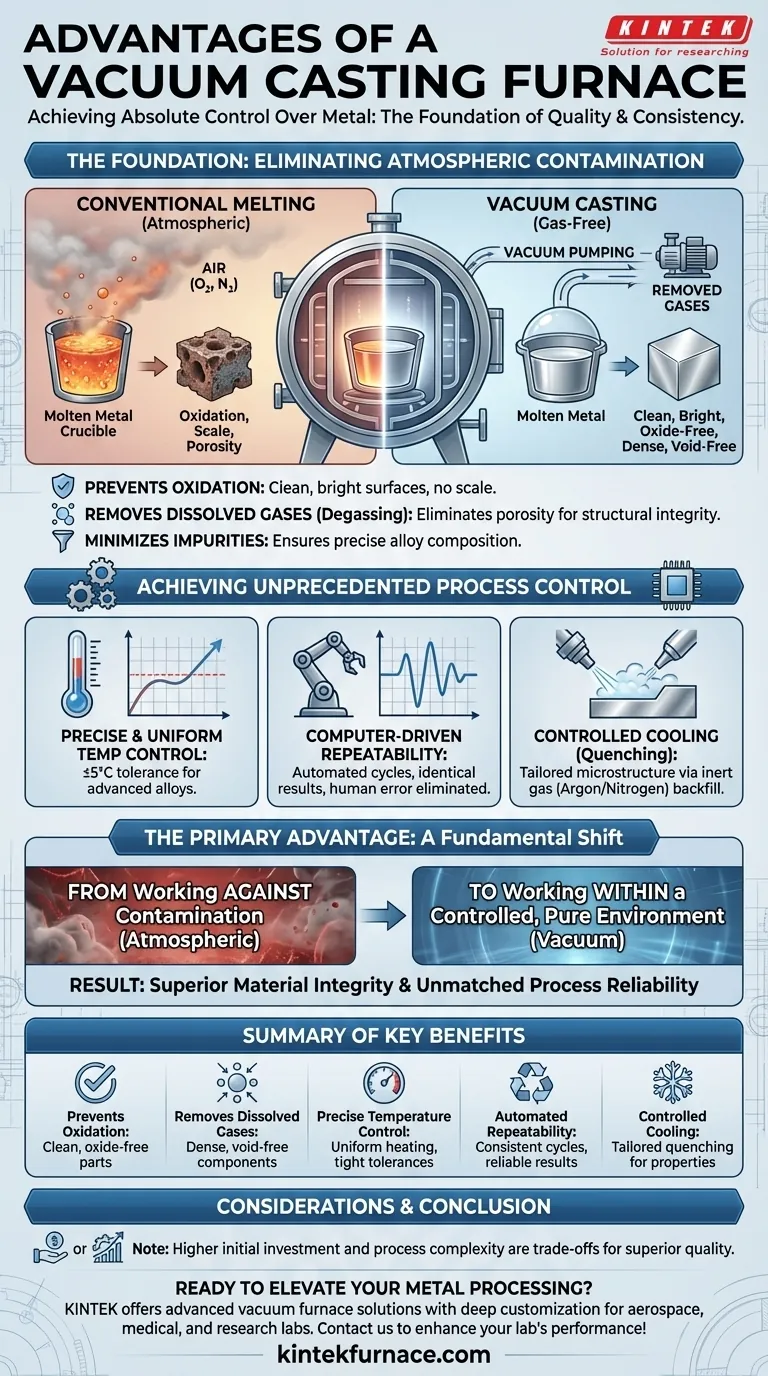

No seu cerne, um forno de fundição a vácuo visa alcançar o controle absoluto sobre o metal. Ele oferece um conjunto de vantagens que fundamentalmente resolvem problemas de qualidade e consistência, criando um ambiente puro e livre de gases. Os principais benefícios incluem a prevenção completa da oxidação, a remoção de gases dissolvidos que causam porosidade e a capacidade de executar ciclos de aquecimento e resfriamento altamente precisos e repetíveis.

A principal vantagem de um forno a vácuo não é apenas uma melhoria incremental. É uma mudança fundamental de trabalhar contra a contaminação atmosférica para trabalhar dentro de um ambiente controlado e puro, resultando em integridade superior do material e confiabilidade inigualável do processo.

A Base: Eliminação da Contaminação Atmosférica

O benefício mais significativo da fundição a vácuo decorre do que ela remove: a atmosfera. O ar, com seu oxigênio e nitrogênio reativos, é a principal fonte de contaminação nos processos convencionais de fusão e fundição.

Prevenção de Oxidação e Descoloração

Em uma atmosfera normal, as superfícies de metal quente reagem instantaneamente com o oxigênio para formar óxidos. Isso resulta em descoloração, carepa e um acabamento superficial comprometido que muitas vezes requer limpeza secundária.

Um forno a vácuo remove virtualmente todo o oxigênio antes que o aquecimento comece. Isso garante que as peças saiam do forno limpas, brilhantes e livres de óxidos, preservando a integridade da liga e reduzindo o trabalho de pós-processamento.

Remoção de Gases Dissolvidos (Degasagem)

O metal fundido absorve prontamente gases atmosféricos como hidrogênio e nitrogênio. À medida que o metal esfria e solidifica, esses gases são expulsos da solução, criando bolhas microscópicas que resultam em porosidade.

O vácuo puxa ativamente esses gases aprisionados para fora do metal fundido antes da fundição. Este efeito de degasagem é crítico para criar peças densas e livres de vazios, com integridade estrutural, dureza e resistência à fadiga superiores.

Minimização de Impurezas

Além do oxigênio, a atmosfera contém umidade e outros contaminantes transportados pelo ar. Um ambiente a vácuo é um ambiente inerentemente limpo que impede que essas impurezas sejam introduzidas na fusão, garantindo que o produto final corresponda à composição química pretendida da liga.

Alcançando Controle de Processo Sem Precedentes

Um forno a vácuo é mais do que apenas uma caixa selada; é um instrumento de precisão. O ambiente controlado permite um nível de gerenciamento de processo impossível de alcançar em um sistema de ar aberto.

Controle Preciso e Uniforme de Temperatura

A transferência de calor radiante é extremamente eficiente e uniforme no vácuo. Isso permite que o forno mantenha temperaturas incrivelmente precisas e uniformes, tipicamente dentro de uma faixa de tolerância muito pequena (por exemplo, ±5°C).

Este nível de controle é essencial para processar ligas avançadas e superligas que possuem janelas de processamento muito estreitas.

Repetibilidade Impulsionada por Computador

Os fornos a vácuo modernos são totalmente automatizados. As taxas de aquecimento, tempos de retenção, pontos de ajuste de temperatura e perfis de resfriamento são gerenciados por um computador.

Essa automação elimina a variabilidade humana e garante que cada ciclo de produção seja idêntico. Para indústrias como a aeroespacial e médica, essa repetibilidade metalúrgica não é um luxo — é um requisito.

Resfriamento Controlado (Têmpera)

Muitos fornos a vácuo integram sistemas de resfriamento rápido ou têmpera. Ao reabastecer a câmara com um gás inerte como argônio ou nitrogênio, o sistema pode resfriar a peça a uma taxa precisamente controlada. Isso é vital para alcançar a microestrutura específica, dureza e outras propriedades mecânicas exigidas pelo projeto.

Compreendendo as Trocas

Embora poderoso, um forno a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de suas considerações específicas.

Maior Investimento Inicial

Os fornos a vácuo, com suas câmaras robustas, sistemas de bombeamento e controles avançados, representam um investimento de capital significativamente maior em comparação com os fornos atmosféricos convencionais.

Maior Complexidade do Processo

Operar e manter um sistema a vácuo requer conhecimento especializado. Gerenciar bombas de vácuo, verificar vazamentos em selos e compreender os sistemas de controle adiciona uma camada de complexidade operacional.

Tempos de Ciclo Potencialmente Mais Longos

Embora o aquecimento possa ser muito eficiente, o processo de bombear a câmara até o nível de vácuo exigido adiciona tempo ao início de cada ciclo. Isso pode torná-lo menos adequado para produção de alto volume e baixa margem, onde o tempo de ciclo é o principal fator.

Um Forno a Vácuo é o Certo para Sua Aplicação?

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos técnicos do seu produto final e pelos materiais com os quais você está trabalhando.

- Se seu foco principal é produzir peças de ligas reativas (como titânio, superligas de níquel ou zircônio): Um forno a vácuo é inegociável para evitar contaminação catastrófica por oxigênio e nitrogênio.

- Se seu foco principal é alcançar a densidade máxima da peça e eliminar toda a porosidade: A capacidade de degasagem de um forno a vácuo é a tecnologia mais eficaz para produzir componentes estruturalmente sólidos e livres de vazios.

- Se seu foco principal é atender a padrões de qualidade rigorosos para aplicações aeroespaciais ou médicas: A repetibilidade precisa e impulsionada por computador de um forno a vácuo é essencial para certificação e confiabilidade.

- Se seu foco principal é a fundição de alto volume de metais simples e não reativos (como alumínio padrão ou bronze): Um forno atmosférico tradicional pode ser a escolha mais econômica se a pureza extrema não for um requisito.

Em última análise, escolher um forno a vácuo é um investimento no controle do processo e na qualidade intrínseca do próprio material.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Previne Oxidação | Elimina o oxigênio para peças limpas e livres de óxidos |

| Remove Gases Dissolvidos | Reduz a porosidade para componentes densos e livres de vazios |

| Controle Preciso de Temperatura | Mantém aquecimento uniforme dentro de tolerâncias apertadas |

| Repetibilidade Automatizada | Garante ciclos consistentes para resultados confiáveis |

| Resfriamento Controlado | Permite têmpera personalizada para propriedades específicas |

Pronto para elevar seu processamento de metais com soluções avançadas de fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, entregando pureza, precisão e confiabilidade superiores para indústrias como a aeroespacial e médica. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje