Para aplicações que envolvem metais do grupo da platina (PGMs), os fornos de indução são excepcionalmente adequados devido à sua capacidade de proporcionar um ambiente de fusão excepcionalmente limpo, combinado com um controle de temperatura preciso e repetível. Essa combinação é fundamental para preservar a pureza inerente e o alto valor de materiais como platina, irídio e ródio, que não toleram a contaminação ou a variação de temperatura comuns em outros métodos de fundição.

A adequação dos fornos de indução para PGMs decorre de sua tecnologia central: a indução eletromagnética. Ao aquecer o metal diretamente, sem qualquer contato físico de uma chama ou eletrodo, esse processo elimina inerentemente as principais fontes de contaminação, ao mesmo tempo que permite a precisão cirúrgica necessária para gerenciar as propriedades exclusivas desses metais valiosos.

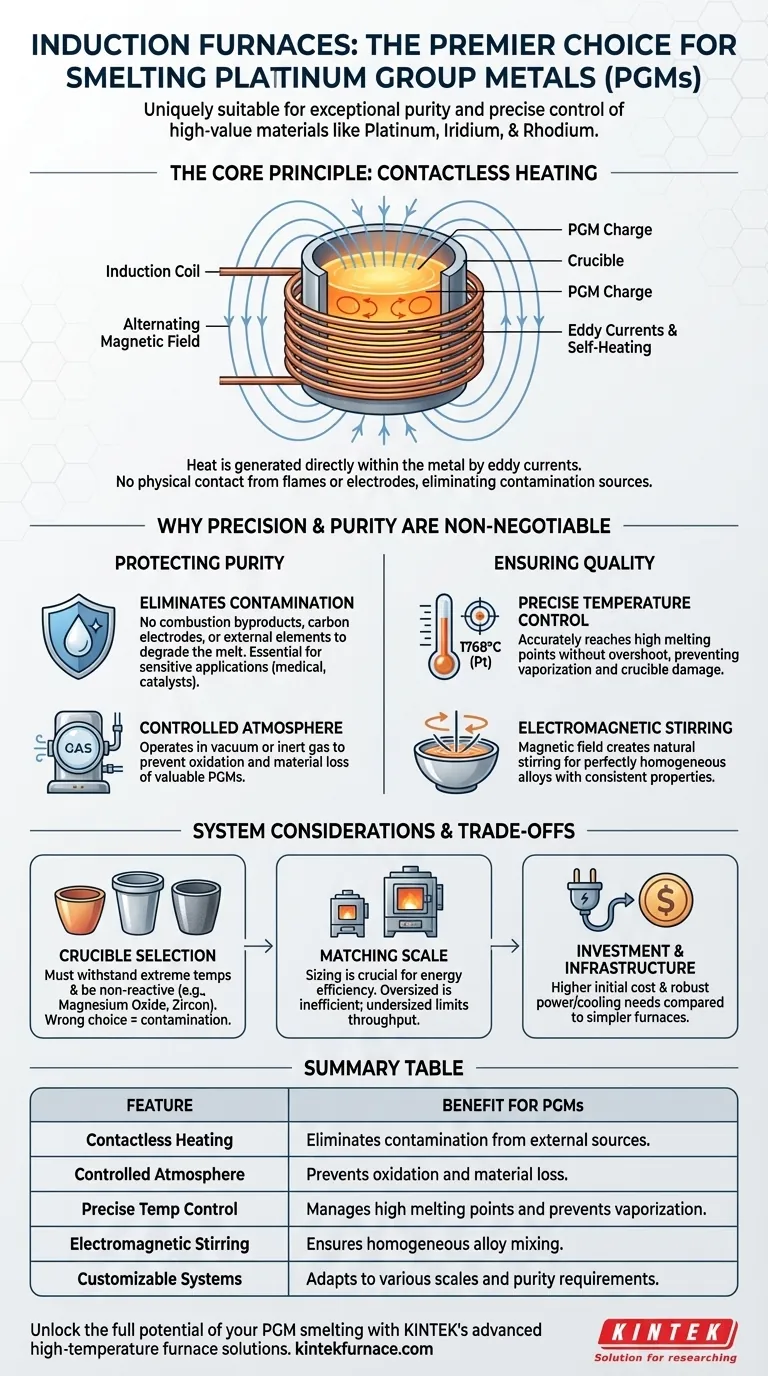

O Princípio Central: Como o Aquecimento por Indução Protege a Pureza

A principal vantagem de um forno de indução reside em seu mecanismo fundamental. Entender esse princípio esclarece por que ele é a escolha superior para materiais onde a pureza é primordial.

Aquecimento Direto e Sem Contato

Um forno de indução usa um campo magnético alternado potente gerado por uma bobina de cobre. Esse campo induz fortes correntes elétricas (correntes parasitas) diretamente na carga de PGM condutora dentro do cadinho. A própria resistência elétrica do metal faz com que ele aqueça de forma rápida e eficiente, essencialmente transformando o metal em seu próprio elemento de aquecimento.

Eliminando Fontes de Contaminação

Ao contrário dos fornos a combustível ou a arco, o processo de indução não envolve subprodutos de combustão, eletrodos de carbono ou elementos de aquecimento externos que possam degradar e introduzir impurezas na fusão. Esse aquecimento limpo é essencial para os PGMs usados em aplicações sensíveis, como equipamentos médicos e catalisadores químicos, onde mesmo a contaminação por vestígios pode levar a falhas.

Criação de uma Atmosfera Controlada

Como não há necessidade de oxigênio para suportar a combustão, os fornos de indução podem operar com uma atmosfera rigorosamente controlada. Isso permite a fusão a vácuo ou sob uma camada de gás inerte, o que é crucial para evitar a oxidação dos metais valiosos e quaisquer elementos de liga presentes.

Por Que a Precisão É Inegociável para PGMs

Os metais do grupo da platina não são apenas valiosos, mas também possuem propriedades metalúrgicas desafiadoras. Seus altos pontos de fusão e sensibilidade a desvios de temperatura exigem um nível de controle que a tecnologia de indução está unicamente posicionada para fornecer.

O Papel Crítico do Controle de Temperatura

PGMs como platina e irídio têm pontos de fusão extremamente altos (1768°C e 2446°C, respectivamente). Os sistemas de indução permitem uma entrada de energia precisa, permitindo que os operadores atinjam e mantenham essas temperaturas alvo sem excedê-las, o que poderia vaporizar material valioso ou danificar o cadinho.

Garantindo Ligas Homogêneas

O campo magnético que aquece o metal também cria uma ação de agitação natural dentro do banho fundido. Essa agitação eletromagnética garante que todos os elementos sejam distribuídos uniformemente, resultando em uma liga perfeitamente homogênea. Isso é fundamental para aplicações onde propriedades de material consistentes são um requisito.

Prevenção de Perda de Material

O controle preciso da temperatura e um ambiente selado reduzem drasticamente as perdas por oxidação e vaporização. Ao lidar com alguns dos materiais mais caros do mundo, minimizar essas perdas tem um impacto direto e significativo na lucratividade.

Entendendo as Compensações e Componentes do Sistema

Embora altamente eficaz, um forno de indução é um sistema. Seu desempenho depende da correspondência correta de seus componentes com a aplicação e da compreensão de seus requisitos operacionais.

A Escolha Crítica do Cadinho

O forno em si é apenas uma parte da equação. O cadinho — o recipiente que contém o metal fundido — é igualmente importante. Ele deve ser capaz de suportar temperaturas extremas e ser quimicamente não reativo com o PGM específico que está sendo fundido. Para platina e aço, materiais como óxido de magnésio, zircão e corindo são frequentemente necessários. O uso do cadinho errado levará à contaminação da fusão ou a uma falha catastrófica.

Adaptando o Forno à Escala

Os fornos de indução estão disponíveis em uma ampla gama de capacidades, desde pequenas unidades de bancada que fundem alguns quilogramas até grandes sistemas industriais que manuseiam centenas. Dimensionar o forno corretamente para o seu tamanho de lote típico é essencial para alcançar a eficiência energética ideal e os tempos de fusão. Um forno superdimensionado é ineficiente para fusões pequenas, enquanto um subdimensionado limita a vazão.

Custo Inicial e Infraestrutura

O investimento de capital inicial para um sistema de forno de indução pode ser maior do que para fornos a combustível mais simples. Eles também exigem uma infraestrutura elétrica robusta para fornecer a energia necessária e frequentemente incorporam sistemas de resfriamento a água para gerenciar o calor nas bobinas de indução, o que aumenta a complexidade do sistema.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fundição correta requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for pureza máxima e precisão da liga: O aquecimento sem contato e a atmosfera controlada de um forno de indução são essenciais para aplicações nas indústrias médica, aeroespacial e de catalisadores.

- Se seu foco principal for a fabricação de joias: A indução fornece o controle necessário para manter a cor precisa, evitar a perda de material valioso e garantir a qualidade consistente exigida para produtos de ponta.

- Se seu foco principal for a expansão eficiente da produção: Certifique-se de selecionar um sistema de forno de indução e cadinho dimensionado adequadamente para seus requisitos de lote para maximizar a eficiência energética e a vazão.

Ao entender esses princípios, você pode alavancar com confiança a tecnologia de indução para dominar o processo preciso e exigente de trabalhar com metais do grupo da platina.

Tabela de Resumo:

| Característica | Benefício para PGMs |

|---|---|

| Aquecimento Sem Contato | Elimina a contaminação de fontes externas |

| Atmosfera Controlada | Previne a oxidação e a perda de material |

| Controle Preciso de Temperatura | Gerencia altos pontos de fusão e evita a vaporização |

| Agitação Eletromagnética | Garante a mistura homogênea da liga |

| Sistemas Customizáveis | Adapta-se a várias escalas e requisitos de pureza |

Desbloqueie todo o potencial da sua fundição de metais do grupo da platina com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de indução, fornos mufla, fornos tubo, fornos rotativos, fornos a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando pureza superior, eficiência e economia de custos. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações de processamento de metais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes