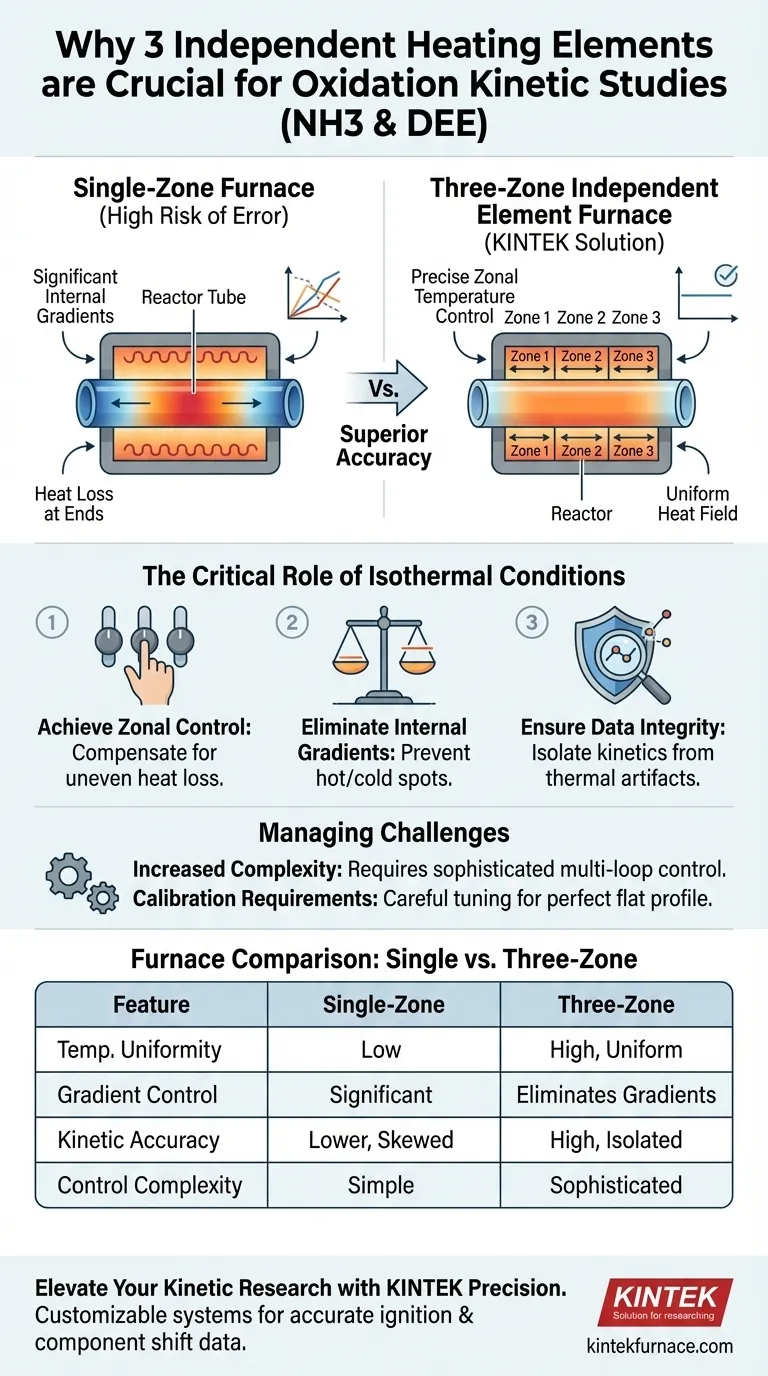

A principal razão para usar um forno elétrico com três elementos de aquecimento independentes é alcançar um controle preciso da temperatura zonal, que cria um campo de calor altamente estável e uniforme. Em estudos cinéticos de oxidação de amônia (NH3) e éter dietílico (DEE), essa configuração específica é essencial para eliminar gradientes de temperatura internos que poderiam distorcer os resultados experimentais.

Ao erradicar inconsistências térmicas, essa configuração garante que os fenômenos observados — como temperaturas de ignição e mudanças de componentes — sejam impulsionados puramente pelas temperaturas experimentais definidas, em vez de flutuações de calor locais.

O Papel Crítico das Condições Isotérmicas

Para entender por que um único elemento de aquecimento é insuficiente para esses estudos específicos de oxidação, deve-se considerar os requisitos para precisão cinética.

Alcançando o Controle de Temperatura Zonal

Um forno com três elementos independentes permite que os pesquisadores manipulem o perfil de calor em diferentes seções — ou zonas — do reator.

Essa capacidade é vital porque a perda de calor raramente é uniforme em um tubo de reação; as extremidades geralmente perdem calor mais rapidamente do que o centro.

Eliminando Gradientes Internos

Ajustando a potência dos três elementos independentes, o sistema pode compensar a perda de calor desigual.

Isso resulta em um campo de calor uniforme em toda a zona de reação.

Sem esse ajuste "zonal", gradientes de temperatura internos se formariam, criando pontos quentes ou frios que distorcem o verdadeiro ambiente de reação.

Garantindo a Integridade dos Dados

O objetivo final do uso deste forno especializado é isolar a cinética química de artefatos térmicos.

Isolando Variáveis Experimentais

Em estudos de oxidação, os pesquisadores precisam saber que uma reação ocorreu porque a temperatura geral atingiu um ponto de ajuste específico, e não porque um ponto quente localizado a desencadeou precocemente.

O sistema de três elementos garante que a leitura de temperatura represente todo o volume de reação.

Precisão em Estudos de Ignição

A referência primária destaca a importância dessa configuração para determinar temperaturas de ignição.

Se o campo de calor não for uniforme, os dados de ignição se tornam não confiáveis, pois a reação pode iniciar a uma temperatura diferente daquela que está sendo registrada.

O controle térmico preciso garante que as mudanças de componentes e os pontos de ignição sejam reflexos precisos das propriedades químicas da amônia e do éter dietílico.

Compreendendo os Desafios

Embora um forno multizona forneça precisão superior, ele introduz complexidades operacionais específicas que devem ser gerenciadas.

Aumento da Complexidade do Sistema

O uso de três elementos independentes requer uma estratégia de controle mais sofisticada do que um forno de zona única.

Você deve monitorar e equilibrar três loops de feedback separados para manter o campo uniforme.

Requisitos de Calibração

Alcançar um perfil de temperatura perfeitamente plano requer ajuste cuidadoso.

Se as três zonas não estiverem sincronizadas corretamente, você pode inadvertidamente induzir os próprios gradientes que está tentando eliminar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar ou avaliar uma configuração experimental para cinética de oxidação, a escolha do forno impacta diretamente a validade dos dados.

- Se o seu foco principal é determinar limiares de ignição precisos: Você deve usar um forno multizona para garantir que a ignição seja acionada pela temperatura global, e não por uma anomalia local.

- Se o seu foco principal é analisar mudanças de componentes: Priorize um campo de calor uniforme para garantir que as taxas de conversão química sejam consistentes em todo o comprimento do reator.

Essa configuração térmica especializada é o padrão para garantir que seus dados cinéticos reflitam a realidade química, e não o erro térmico.

Tabela Resumo:

| Característica | Forno de Zona Única | Forno de Elemento Independente de Três Zonas |

|---|---|---|

| Uniformidade de Temperatura | Alto risco de perda de calor nas extremidades do tubo | Compensa as perdas nas extremidades; campo de calor uniforme |

| Controle de Gradiente | Gradientes internos significativos | Elimina gradientes internos via ajuste zonal |

| Precisão Cinética | Menor; pontos quentes/frios distorcem os dados de ignição | Alta; isola a cinética química de artefatos térmicos |

| Complexidade de Controle | Loop de feedback único e simples | Estratégia de controle multiloop sofisticada |

| Adequação da Aplicação | Aquecimento geral de laboratório | Estudos precisos de cinética de oxidação e ignição |

Eleve sua Pesquisa Cinética com a Precisão KINTEK

A precisão nos estudos de oxidação começa com um ambiente térmico uniforme. A KINTEK fornece sistemas de fornos Muffle, Tubulares e a Vácuo líderes na indústria, projetados especificamente para eliminar gradientes térmicos por meio de controle multizona avançado. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender às rigorosas demandas de sua pesquisa de amônia e éter dietílico.

Não deixe que artefatos térmicos comprometam a integridade dos seus dados. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de aquecimento personalizáveis podem aprimorar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os materiais primários para elementos de aquecimento de ultra-alta temperatura? Escolha o Certo para o Seu Laboratório

- Quais são os dois elementos de aquecimento mais comumente usados em fornos de sinterização modernos? Escolha MoSi2 ou SiC para sucesso em altas temperaturas

- Por que as ligas são usadas em dispositivos de aquecimento elétrico? Descubra a Chave para uma Geração de Calor Durável e Eficiente

- Como se comportam os elementos de aquecimento cerâmicos com coeficiente de temperatura positivo? Descubra a Segurança e Eficiência Autorreguladoras

- Como é evitado o crescimento de grãos em elementos de aquecimento de MoSi2? Aumente a vida útil com Engenharia de Aditivos

- Quais são as características dos elementos de aquecimento cerâmicos e semicondutores? Descubra Soluções de Aquecimento Estáveis e de Alta Temperatura

- O que torna os elementos de aquecimento de carboneto de silício adequados para fornos de laboratório? Obtenha Calor Preciso e Uniforme para Experimentos Confiáveis

- Qual é a temperatura máxima de um elemento de aquecimento? Equilibrando Limites de Materiais, Atmosfera e Design