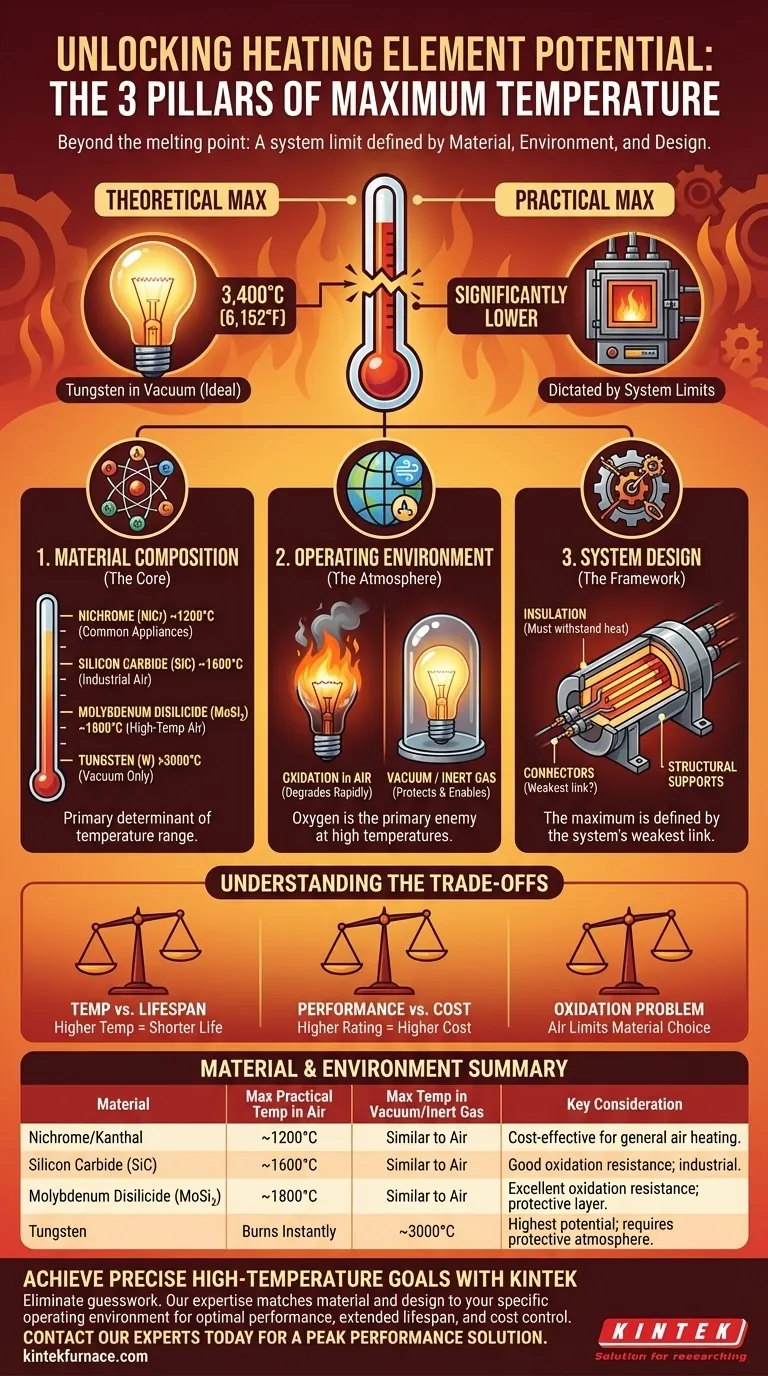

Em teoria, a temperatura máxima de um elemento de aquecimento é limitada pelo ponto de fusão do seu material principal. Em condições ideais, um elemento de aquecimento de tungsténio pode atingir impressionantes 3.400°C (6.152°F) no vácuo. No entanto, na prática, a temperatura máxima real é muito mais baixa e é ditada por uma combinação do material utilizado, do design do elemento e do seu ambiente de operação.

A temperatura máxima efetiva de um elemento de aquecimento não é um número único. É um limite de sistema determinado pela interação entre as propriedades do material, os efeitos corrosivos da atmosfera de operação e a tolerância ao calor de todo o conjunto.

Os Três Pilares da Limitação de Temperatura

Compreender o verdadeiro limite de temperatura exige olhar para além do ponto de fusão de um único material. Três fatores trabalham em conjunto para definir o teto prático para qualquer elemento de aquecimento.

1. Composição do Material (O Núcleo)

O material no coração do elemento é o principal determinante do seu potencial de faixa de temperatura. Diferentes materiais são escolhidos para faixas de temperatura específicas.

Ligas comuns como o Nicromo (níquel-cromo) são usadas em aparelhos do dia a dia e podem operar de forma confiável até cerca de 1200°C (2192°F).

Para aplicações industriais de alta temperatura, materiais mais exóticos são necessários. O Dissiliceto de Molibdénio (MoSi₂) e o Carbeto de Silício (SiC) são cerâmicas que podem operar no ar a temperaturas que se aproximam de 1800°C (3272°F).

No extremo, está o Tungsténio, que possui um ponto de fusão de 3422°C. Isso permite que ele atinja as temperaturas mais altas, mas, como veremos, apenas sob condições muito específicas.

2. Ambiente de Operação (A Atmosfera)

A atmosfera que rodeia o elemento é frequentemente o fator limitante mais significativo. O principal inimigo em altas temperaturas é o oxigénio.

A Oxidação é uma reação química que degrada ou destrói o elemento de aquecimento, assim como a ferrugem corrói o ferro. Este processo acelera drasticamente à medida que a temperatura aumenta.

É por isso que um elemento de Tungsténio, que pode atingir mais de 3000°C, queimaria quase instantaneamente em ar aberto. Para atingir o seu potencial, deve ser operado em vácuo ou numa atmosfera de gás inerte (como árgon) para protegê-lo do oxigénio.

Materiais como MoSi₂ e SiC são valiosos porque formam uma camada vítrea protetora de dióxido de silício na sua superfície, o que inibe a oxidação adicional e permite o uso em altas temperaturas no ar.

3. Design do Sistema (A Estrutura)

Um elemento de aquecimento é mais do que apenas o seu núcleo condutor. É um conjunto que inclui materiais isolantes, suportes estruturais e conectores elétricos.

A temperatura máxima de operação de todo o sistema é definida pelo seu elo mais fraco.

Se a cerâmica isolante não suportar o calor, ou se os conectores de chumbo derreterem ou oxidarem, o núcleo do elemento não poderá ser operado na sua capacidade máxima de material. O design geral deve ser projetado para tolerar a temperatura de operação pretendida.

Compreendendo as Compensações

A seleção de um elemento de aquecimento envolve o equilíbrio de prioridades concorrentes. A temperatura mais alta nem sempre é a melhor escolha.

Temperatura vs. Vida Útil

Operar qualquer elemento de aquecimento perto da sua temperatura máxima nominal encurtará drasticamente a sua vida útil. A degradação do material, mesmo em ambientes protegidos, é inevitável.

Para maior fiabilidade e longevidade, os engenheiros normalmente selecionam um elemento com uma classificação de temperatura máxima significativamente superior à temperatura de operação pretendida.

Desempenho vs. Custo

Existe uma correlação direta e acentuada entre a classificação de temperatura e o custo. O Nicromo é relativamente barato, enquanto materiais de alto desempenho como o Dissiliceto de Molibdénio e o Tungsténio são ordens de magnitude mais caros.

O custo de criar uma atmosfera controlada (vácuo ou gás inerte) para materiais como o Tungsténio adiciona outra camada de despesa e complexidade ao sistema.

O Problema da Oxidação

Para a maioria das aplicações que operam no ar, a escolha do material é limitada àqueles com resistência inerente à oxidação, como Nicromo, Kanthal (FeCrAl) ou elementos cerâmicos. Esta é a maior compensação para atingir altas temperaturas sem a complexidade de uma atmosfera controlada.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão o melhor caminho a seguir.

- Se o seu foco principal é aquecimento geral até 1200°C (por exemplo, fornos, estufas, secadores): Ligas padrão como Nicromo ou Kanthal oferecem o melhor equilíbrio entre custo, vida útil e desempenho no ar.

- Se o seu foco principal são processos industriais de alta temperatura no ar (1200°C a 1800°C): Elementos cerâmicos como Dissiliceto de Molibdénio (MoSi₂) ou Carbeto de Silício (SiC) são a escolha necessária.

- Se o seu foco principal é atingir a temperatura máxima absoluta num laboratório ou forno de vácuo especializado: O Tungsténio é o campeão indiscutível, mas exige um ambiente não oxidante.

Em última análise, escolher o elemento de aquecimento certo é sobre combinar o material e o design do sistema com as realidades específicas do seu ambiente de operação.

Tabela Resumo:

| Material | Temp. Máxima Prática no Ar (°C) | Temp. Máxima em Vácuo/Gás Inerte (°C) | Consideração Chave |

|---|---|---|---|

| Nicromo/Kanthal | Até ~1200°C | Semelhante ao Ar | Económico para aquecimento geral no ar. |

| Carbeto de Silício (SiC) | Até ~1600°C | Semelhante ao Ar | Boa resistência à oxidação; comum em fornos industriais. |

| Dissiliceto de Molibdénio (MoSi₂) | Até ~1800°C | Semelhante ao Ar | Excelente resistência à oxidação; forma camada protetora. |

| Tungsténio | Queima instantaneamente | Até ~3000°C | Maior potencial de temperatura; requer atmosfera protetora. |

Alcance os Seus Objetivos Precisos de Alta Temperatura com a KINTEK

Selecionar o elemento de aquecimento certo é crítico para o sucesso, eficiência e custo do seu processo. A escolha errada pode levar a falhas prematuras, resultados inconsistentes e despesas desnecessárias.

A experiência da KINTEK elimina as suposições. Aproveitamos a excecional I&D e a fabricação interna para lhe fornecer a solução ideal de alta temperatura. A nossa linha de produtos avançada—incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD—é apoiada por profundas capacidades de personalização para satisfazer perfeitamente os seus requisitos experimentais e de produção únicos.

Deixe-nos ajudá-lo a:

- Prolongar a vida útil do elemento, combinando o material e o design com o seu ambiente de operação específico.

- Otimizar o desempenho e garantir a uniformidade da temperatura para resultados fiáveis.

- Controlar os custos sem comprometer a qualidade ou a capacidade.

Entre em contacto com os nossos especialistas hoje para discutir a sua aplicação. Forneceremos uma solução projetada para desempenho e durabilidade máximos.

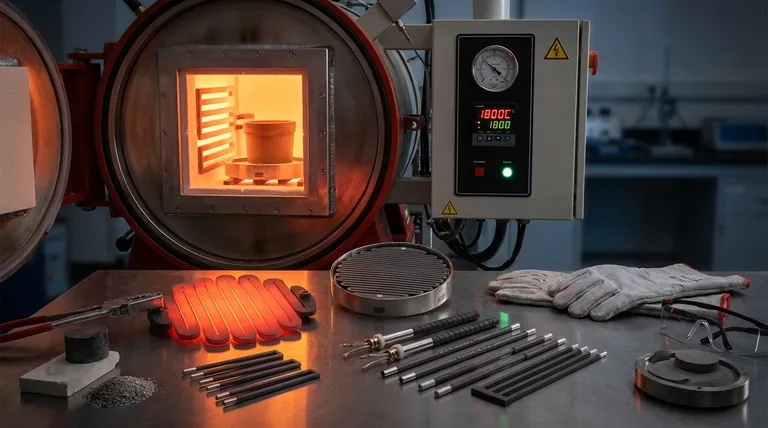

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo