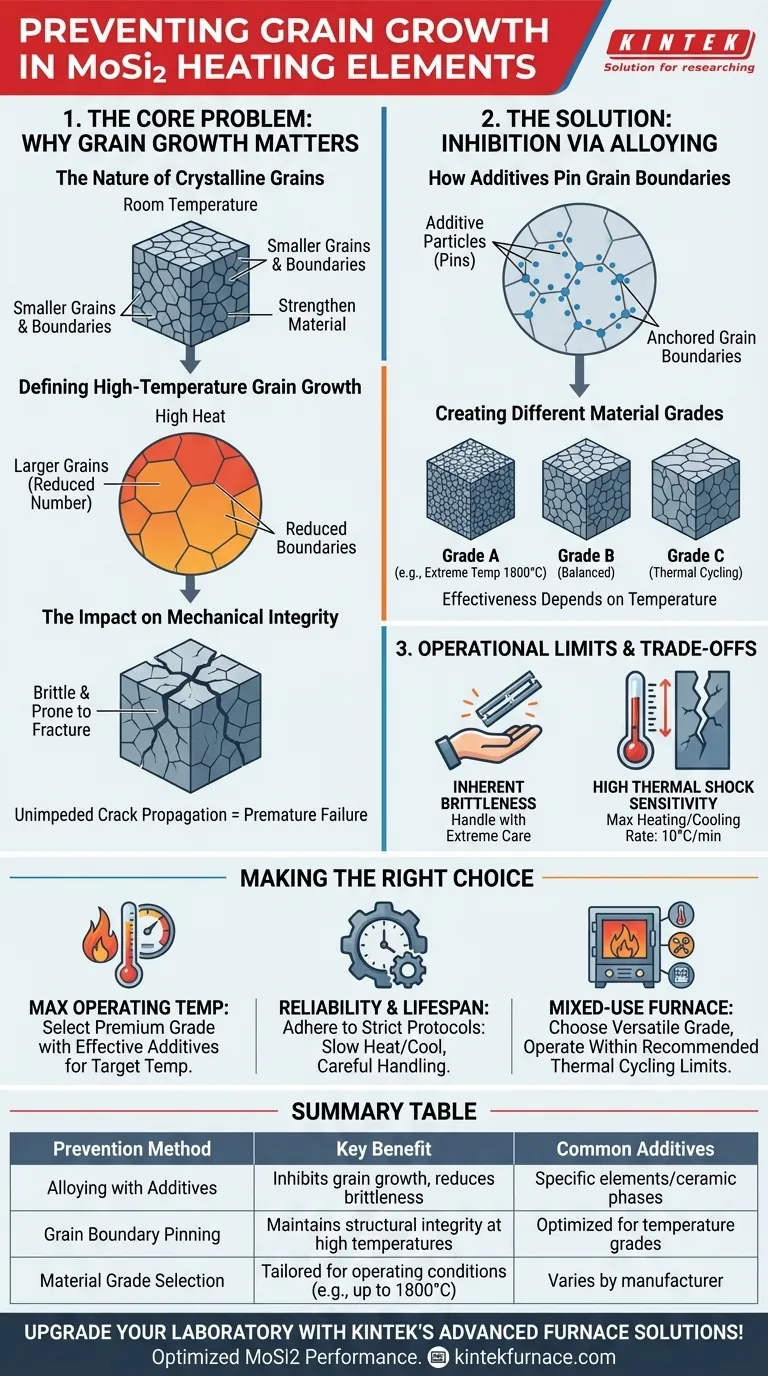

O crescimento de grãos em elementos de aquecimento de MoSi2 é evitado pela introdução de pequenas quantidades de elementos aditivos específicos durante a fabricação. Esses aditivos interrompem intencionalmente a estrutura cristalina do material, criando diferentes graus comerciais de Dissiliceto de Molibdênio (MoSi2), cada um otimizado para resistir ao crescimento de grãos sob diferentes temperaturas e condições de operação.

Embora o MoSi2 ofereça desempenho excepcional em altas temperaturas, sua tendência natural para o crescimento de cristais leva à fragilidade e falha prematura. A solução é o controle metalúrgico, onde aditivos de liga específicos são usados para "fixar" os contornos dos grãos cristalinos, preservando a integridade estrutural do elemento.

O Problema Central: Por que o Crescimento de Grãos Importa

Os elementos de aquecimento de MoSi2 são valorizados por sua capacidade de operar em temperaturas muito altas em atmosferas oxidantes. Isso é possível porque eles formam uma camada protetora e auto-regeneradora de sílica vítrea (SiO2) em sua superfície. No entanto, sua estrutura cristalina subjacente apresenta um desafio significativo de engenharia.

A Natureza dos Grãos Cristalinos

Como muitos metais e cerâmicas, o MoSi2 é um material policristalino, o que significa que é composto por muitos cristais pequenos e individuais chamados grãos. Esses grãos são orientados aleatoriamente e se encontram em interfaces conhecidas como contornos de grão.

À temperatura ambiente, esses contornos ajudam a fortalecer o material. No entanto, nas altas temperaturas de operação para as quais o MoSi2 é projetado, os átomos têm energia suficiente para se mover.

Definindo o Crescimento de Grãos em Alta Temperatura

Essa mobilidade atômica permite que grãos maiores cresçam consumindo seus vizinhos menores. Esse processo, conhecido como crescimento de grãos ou coarsening, reduz o número total de grãos no material, resultando em uma estrutura com menos, mas muito maiores, cristais individuais.

O Impacto na Integridade Mecânica

Uma estrutura com grãos grandes é significativamente mais frágil e propensa a fraturas. Os contornos de grão atuam como obstáculos que impedem a propagação de microfissuras.

Quando há menos contornos devido ao crescimento de grãos, uma fissura pode percorrer uma distância maior sem impedimentos, levando à falha catastrófica do elemento de aquecimento. Esse fenômeno é uma das principais causas da redução da vida útil do elemento.

A Solução: Inibição por Liga

Para neutralizar essa fraqueza inerente, os fabricantes modificam a composição do próprio material MoSi2. Esta é uma estratégia muito mais eficaz do que simplesmente controlar o ambiente operacional.

Como os Aditivos Fixam os Contornos de Grão

O principal método para prevenir o crescimento de grãos é a introdução de pequenas quantidades de outros elementos ou fases cerâmicas. Esses aditivos são cuidadosamente selecionados para migrar para os contornos de grão.

Uma vez nos contornos, essas partículas aditivas atuam como "pinos" físicos. Elas ancoram os contornos de grão no lugar, aumentando drasticamente a energia necessária para que eles se movam e, assim, impedindo que grãos maiores consumam os menores.

Criação de Diferentes Graus de Material

Não existe um único aditivo que funcione para todas as situações. A eficácia de um inibidor de crescimento de grãos depende muito da temperatura.

Isso levou ao desenvolvimento de diferentes graus de MoSi2. Alguns graus são projetados com aditivos que são mais eficazes em temperaturas extremas (por exemplo, 1800°C), enquanto outros são otimizados para longevidade em aplicações de ciclagem térmica um pouco menos exigentes.

Compreendendo as Compensações e Limites Operacionais

Mesmo com engenharia de materiais avançada, os elementos de MoSi2 possuem características fundamentais que exigem gerenciamento cuidadoso. Compreender essas limitações é fundamental para uma operação bem-sucedida.

Fragilidade Inerente

Mesmo com o crescimento de grãos devidamente controlado, o MoSi2 é um material cerâmico excepcionalmente frágil, particularmente à temperatura ambiente. Os elementos devem ser manuseados com extremo cuidado durante o transporte, instalação e manutenção do forno para evitar fraturas.

Alta Sensibilidade ao Choque Térmico

O material tem muito baixa resistência ao choque térmico. O aquecimento ou resfriamento rápido induz tensões internas que podem facilmente fazer com que o elemento rache.

A maioria dos fabricantes recomenda uma taxa máxima de aquecimento e resfriamento de não mais que 10°C por minuto, especialmente ao passar por faixas de temperatura mais baixas onde o material é menos dúctil.

Fazendo a Escolha Certa para Sua Aplicação

A seleção e operação de elementos de MoSi2 exigem o equilíbrio entre a ciência dos materiais e a disciplina operacional.

- Se o seu foco principal é a temperatura máxima de operação: Você deve selecionar um grau premium de MoSi2 especificamente projetado com aditivos que inibem eficazmente o crescimento de grãos na sua temperatura alvo.

- Se o seu foco principal é a confiabilidade e a vida útil: Você deve aderir a protocolos operacionais rigorosos, incluindo taxas de aquecimento/resfriamento lentas e controladas e manuseio excepcionalmente cuidadoso, para mitigar a fragilidade inerente do material.

- Se o seu foco principal é gerenciar um forno de uso misto: Escolha um grau versátil e de alta qualidade e opere sempre dentro dos limites de ciclagem térmica recomendados para evitar falhas prematuras.

Ao compreender a interação entre a composição do material e o cuidado operacional, você pode maximizar o desempenho e a vida útil de seus elementos de aquecimento de MoSi2.

Tabela Resumo:

| Método de Prevenção | Principal Benefício | Aditivos Comuns |

|---|---|---|

| Liga com aditivos | Inibe o crescimento de grãos, reduz a fragilidade | Elementos/fases cerâmicas específicas |

| Fixação dos contornos de grão | Mantém a integridade estrutural em altas temperaturas | Otimizado para graus de temperatura |

| Seleção do grau do material | Adaptado para condições de operação (por exemplo, até 1800°C) | Varia por fabricante |

Atualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, como a otimização do desempenho de elementos de aquecimento de MoSi2 para maior durabilidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas