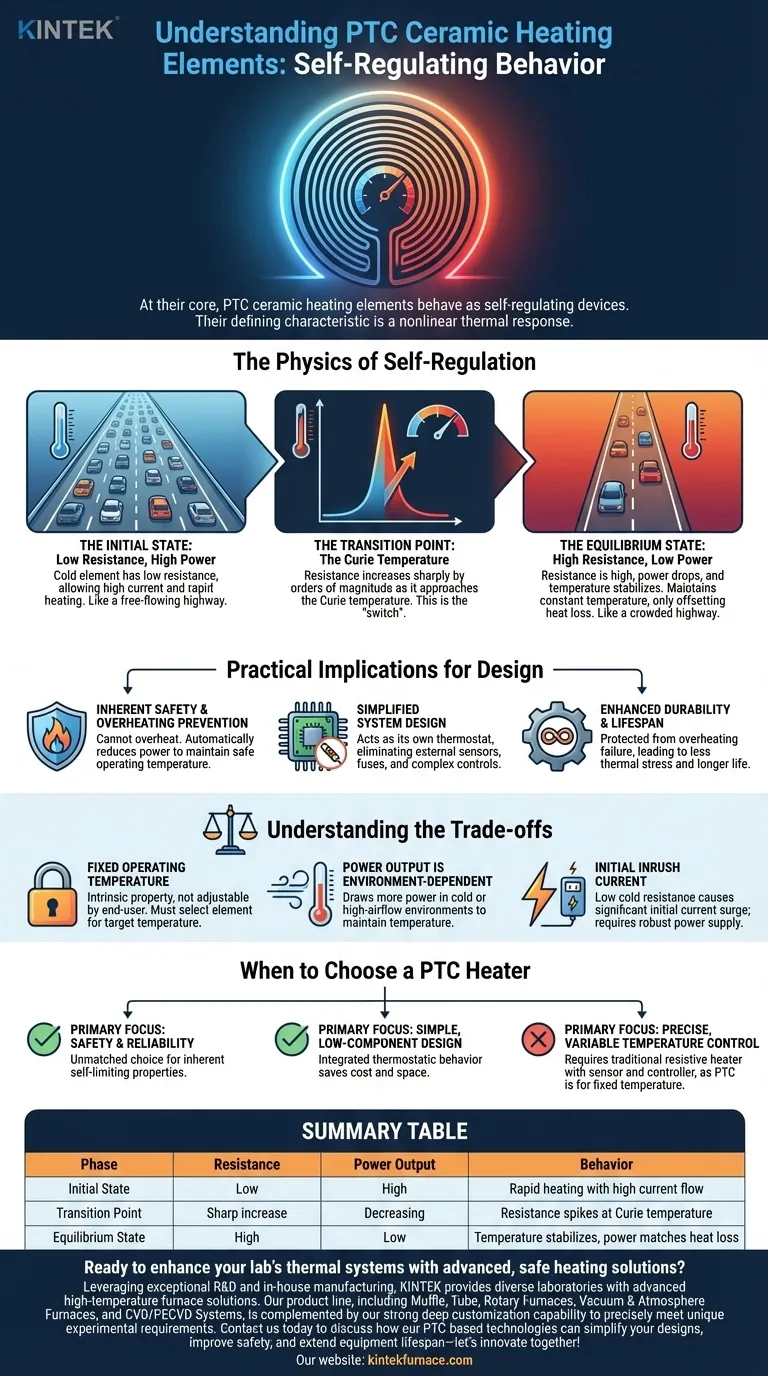

Em sua essência, os elementos de aquecimento cerâmicos PTC comportam-se como dispositivos autorreguladores. Sua característica definidora é uma resposta térmica não linear: sua resistência elétrica é baixa quando frios, permitindo um aquecimento rápido, mas aumenta dramaticamente à medida que se aproximam de uma temperatura específica, regulando automaticamente o fluxo de corrente. Isso impede que o elemento exceda sua temperatura operacional projetada.

A conclusão mais crítica é que a física de um aquecedor PTC o torna intrinsecamente seguro e estável. Ao atuar como seu próprio termostato, ele elimina o risco de fuga térmica e simplifica o design do sistema, removendo a necessidade de sensores externos ou circuitos de controle complexos.

A Física da Autorregulação

O comportamento de um aquecedor com Coeficiente de Temperatura Positivo (PTC) é governado pelas propriedades únicas de seu material cerâmico. Este processo pode ser compreendido em três fases distintas.

O Estado Inicial: Baixa Resistência, Alta Potência

Quando o elemento PTC está frio, sua resistência elétrica é muito baixa. Quando a voltagem é aplicada, essa baixa resistência permite que uma alta corrente flua através do dispositivo, resultando em uma rápida geração de calor e um tempo de aquecimento rápido.

Pense nisso como uma rodovia aberta e de várias pistas, permitindo que o tráfego máximo (corrente) flua livremente.

O Ponto de Transição: A Temperatura de Curie

À medida que o elemento aquece, ele se aproxima de um ponto específico e pré-determinado conhecido como temperatura de Curie. Nesta temperatura, a estrutura cristalina do material muda, fazendo com que sua resistência elétrica aumente em várias ordens de magnitude em uma faixa de temperatura muito estreita.

Este é o "interruptor" do sistema. Não é um aumento gradual, mas um pico acentuado e dramático na resistência que define a capacidade de autolimitação do aquecedor.

O Estado de Equilíbrio: Alta Resistência, Baixa Potência

Uma vez que a resistência aumentou, torna-se extremamente difícil para a corrente passar pelo elemento cerâmico. A saída de potência cai significativamente, e a temperatura do aquecedor estabiliza-se logo acima ou em seu ponto de Curie.

O elemento agora consumirá apenas energia suficiente para compensar o calor perdido para o ambiente, mantendo uma temperatura constante. A rodovia agora está parada, permitindo que apenas alguns carros passem para substituir aqueles que saem.

Implicações Práticas para o Design

Este comportamento autorregulador se traduz em vantagens significativas ao projetar um produto ou sistema.

Segurança Inerente e Prevenção de Superaquecimento

O benefício mais significativo é a segurança. Um aquecedor PTC não pode superaquecer. Mesmo que o fluxo de ar seja bloqueado ou a temperatura ambiente aumente, o elemento reduzirá automaticamente sua saída de potência para manter sua temperatura operacional segura e estável.

Design de Sistema Simplificado

Como o elemento de aquecimento serve como seu próprio termostato, muitas vezes você pode eliminar a necessidade de sensores de temperatura externos, fusíveis e circuitos de controle complexos. Isso reduz a lista de materiais, simplifica a montagem e remove potenciais pontos de falha.

Durabilidade e Vida Útil Aprimoradas

Aquecedores de fio de resistência tradicionais podem degradar ou falhar se superaquecerem. Os elementos PTC são protegidos contra esse modo de falha por sua própria física, levando a menos estresse térmico e uma vida útil operacional significativamente mais longa.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia PTC não é universalmente aplicável. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Temperatura Operacional Fixa

A temperatura autorreguladora é uma propriedade intrínseca do material cerâmico. Ela não pode ser ajustada pelo usuário final. Você deve selecionar um elemento PTC projetado especificamente para sua temperatura alvo.

A Saída de Potência Depende do Ambiente

A potência que um aquecedor PTC consome não é constante. Ele consome alta potência quando frio e baixa potência quando quente. Em um ambiente muito frio ou com alto fluxo de ar, o aquecedor trabalhará constantemente mais (consumindo mais potência) para manter sua temperatura definida. Essa demanda de potência dinâmica deve ser considerada no design de sua fonte de alimentação.

Corrente de Partida Inicial

A baixa resistência de um elemento PTC frio pode resultar em uma corrente de partida significativa quando a energia é aplicada pela primeira vez. A fonte de alimentação, as trilhas e a fiação devem ser robustas o suficiente para lidar com esse pico inicial sem danos ou quedas de tensão.

Quando Escolher um Aquecedor PTC

A seleção da tecnologia de aquecimento certa depende inteiramente dos objetivos do seu projeto.

- Se seu foco principal é segurança e confiabilidade: Aquecedores PTC são uma escolha inigualável devido às suas propriedades autolimitantes inerentes que previnem o superaquecimento.

- Se seu foco principal é um design simples e com poucos componentes: O comportamento termostático integrado dos elementos PTC elimina a necessidade de circuitos de controle externos, economizando custo e espaço.

- Se seu foco principal é controle de temperatura preciso e variável: Você provavelmente precisará de um aquecedor resistivo tradicional combinado com um sensor e controlador dedicados, pois os elementos PTC são projetados para estabilizar em uma temperatura específica.

Em última análise, compreender a natureza autorreguladora de um aquecedor PTC permite projetar sistemas térmicos mais seguros, simples e confiáveis.

Tabela Resumo:

| Fase | Resistência | Saída de Potência | Comportamento |

|---|---|---|---|

| Estado Inicial | Baixa | Alta | Aquecimento rápido com alto fluxo de corrente |

| Ponto de Transição | Aumento acentuado | Diminuindo | A resistência aumenta drasticamente na temperatura de Curie |

| Estado de Equilíbrio | Alta | Baixa | A temperatura estabiliza, a potência corresponde à perda de calor |

Pronto para aprimorar os sistemas térmicos do seu laboratório com soluções de aquecimento avançadas e seguras? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas tecnologias baseadas em PTC podem simplificar seus designs, melhorar a segurança e estender a vida útil do equipamento — vamos inovar juntos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas