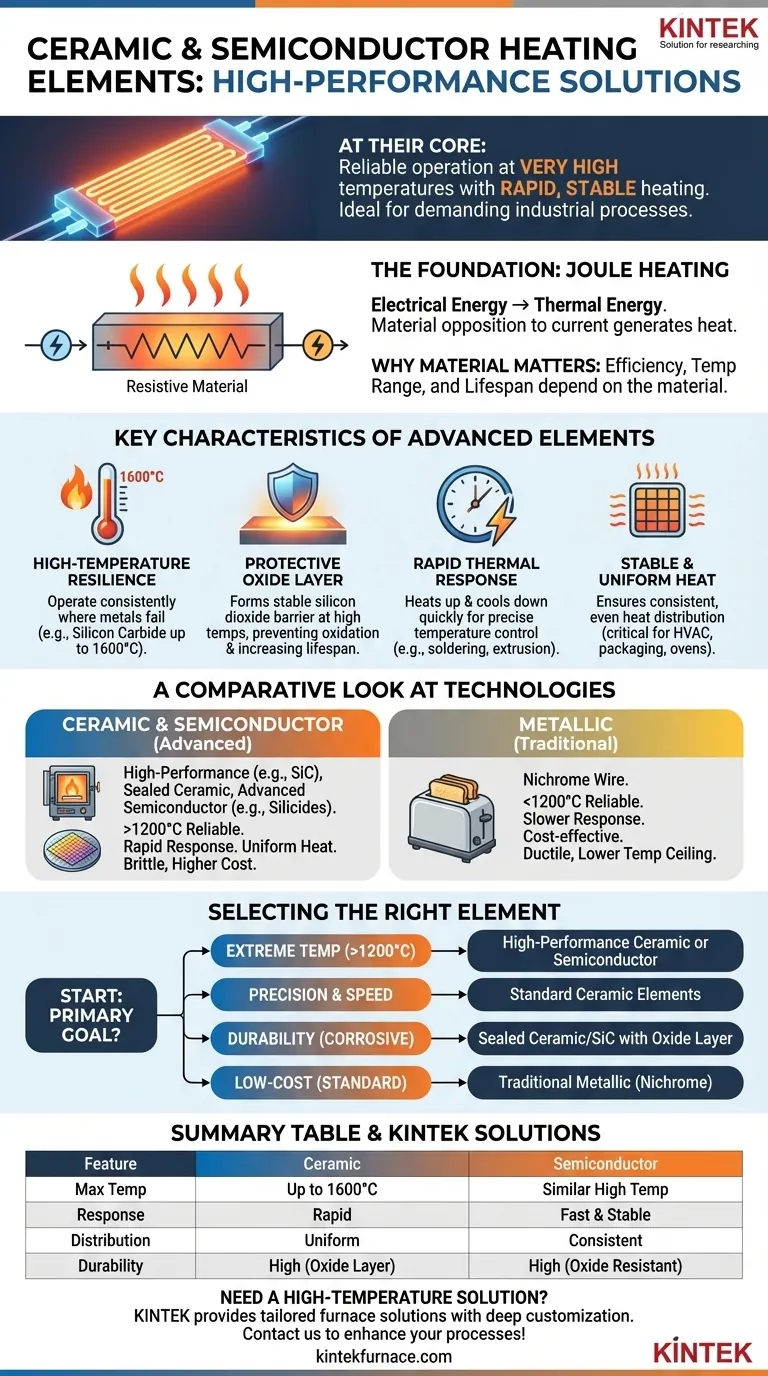

Em sua essência, os elementos de aquecimento cerâmicos e semicondutores são definidos por sua capacidade de operar de forma confiável em temperaturas muito altas, ao mesmo tempo em que oferecem aquecimento rápido e estável. Ao contrário dos aquecedores metálicos comuns, eles possuem uma combinação única de resiliência térmica e inércia química, tornando-os ideais para processos industriais exigentes, como aquecimento de fornos, fabricação de vidro e soldagem de precisão.

A decisão entre os tipos de elementos de aquecimento é fundamentalmente sobre a correspondência das propriedades do material com as demandas operacionais. Enquanto os aquecedores metálicos tradicionais são suficientes para aplicações básicas, os elementos cerâmicos e semicondutores fornecem a estabilidade de alto desempenho, velocidade e durabilidade necessárias para sistemas avançados ou de temperaturas extremas.

A Base do Aquecimento Elétrico

Todos os elementos de aquecimento resistivos operam com base em um único princípio fundamental, mas o material utilizado dita o resultado.

O Princípio do Aquecimento Joule

Todo elemento de aquecimento elétrico funciona convertendo energia elétrica em energia térmica. Esse processo, conhecido como aquecimento Joule, ocorre quando a corrente elétrica encontra resistência ao fluir através de um material. A oposição do material à corrente gera calor.

Por que a Escolha do Material é Crítica

A eficiência, a faixa de temperatura e a vida útil de um elemento de aquecimento são inteiramente determinadas pelo material utilizado. Um material não deve apenas ter resistência elétrica suficiente, mas também ser capaz de suportar altas temperaturas e resistir à degradação ao longo do tempo. É aqui que a distinção entre elementos metálicos, cerâmicos e semicondutores se torna crucial.

Principais Características dos Aquecedores Cerâmicos e Semicondutores

Esses materiais avançados compartilham um conjunto de características de alto desempenho que os diferenciam das bobinas metálicas padrão.

Resiliência a Altas Temperaturas

Elementos cerâmicos e semicondutores, como carboneto de silício e silicetos, possuem pontos de fusão extremamente altos. Eles são projetados para operar consistentemente em temperaturas onde a maioria dos metais falharia rapidamente. O carboneto de silício, por exemplo, pode funcionar em até 1600°C.

Camada de Óxido Protetora

Em altas temperaturas, esses materiais formam uma camada protetora estável de dióxido de silício em sua superfície. Essa camada atua como uma barreira, prevenindo oxidação adicional e reações químicas, o que aumenta drasticamente a vida útil e a confiabilidade do elemento em ambientes agressivos.

Resposta Térmica Rápida

As cerâmicas são conhecidas por sua capacidade de aquecer e resfriar rapidamente. Esse tempo de resposta rápido permite um controle preciso da temperatura, o que é crítico em aplicações como soldagem, extrusão de plástico e fabricação de semicondutores, onde flutuações de temperatura podem arruinar o produto.

Calor Estável e Uniforme

Esses elementos fornecem distribuição de calor altamente estável e uniforme. Essa consistência é essencial para processos em sistemas HVAC, máquinas de embalagem e fornos industriais que dependem de temperatura uniforme em uma superfície ou dentro de um espaço.

Uma Análise Comparativa das Tecnologias de Aquecimento

Embora compartilhem um propósito comum, diferentes elementos de aquecimento são projetados para contextos operacionais vastamente distintos.

Aquecedores Cerâmicos Convencionais

Elementos cerâmicos selados são essenciais para uma variedade de aplicações. Sua durabilidade e aquecimento uniforme os tornam ideais para produtos de consumo como aquecedores de ambiente e equipamentos industriais como extrusoras de plástico e máquinas de embalagem.

Cerâmicas de Alto Desempenho (por exemplo, Carboneto de Silício)

Quando as aplicações exigem calor extremo, as cerâmicas de alto desempenho são a escolha definitiva. Sua capacidade de operar de forma confiável acima de 1200°C as torna indispensáveis para fornos de alta temperatura usados em metalurgia, fabricação de vidro e testes de materiais.

Elementos Semicondutores Avançados (por exemplo, Silicetos)

Aquecedores baseados em semicondutores, como os feitos de silicetos, oferecem desempenho similar em altas temperaturas. Eles são frequentemente usados em ambientes altamente controlados, como fornos de fabricação de semicondutores e processos especializados de tratamento térmico.

A Alternativa Metálica (por exemplo, Nicromo)

Em contraste, considere o fio de nicromo comum encontrado em torradeiras e secadores de cabelo. Esses elementos metálicos são econômicos e confiáveis para aplicações de baixa temperatura (tipicamente abaixo de 1200°C). No entanto, eles não possuem o limite de temperatura extrema e a inércia química de seus equivalentes cerâmicos.

Compreendendo as Compensações

A escolha de um elemento de aquecimento avançado envolve equilibrar os benefícios de desempenho com as restrições práticas.

Desempenho vs. Custo

A faixa de temperatura superior e a durabilidade dos elementos cerâmicos e semicondutores vêm com um custo inicial mais alto em comparação com elementos metálicos simples. O investimento é justificado por uma vida útil mais longa e pela possibilidade de processos que seriam impossíveis de outra forma.

Fragilidade Mecânica

Ao contrário dos metais dúcteis que podem ser facilmente moldados em bobinas, as cerâmicas são inerentemente frágeis. Elas são mais suscetíveis a falhas por choque mecânico ou estresse e exigem considerações de design cuidadosas para montagem e suporte.

Complexidade do Controle do Sistema

A rápida resposta térmica dos elementos cerâmicos é uma vantagem significativa, mas também pode apresentar um desafio de controle. Para evitar o excesso de temperatura e manter a estabilidade, eles geralmente exigem controladores PID e sistemas de gerenciamento de energia mais sofisticados em comparação com elementos metálicos de resposta mais lenta.

Como Selecionar o Elemento de Aquecimento Correto

Sua escolha final deve ser guiada pelo objetivo principal de sua aplicação.

- Se o seu foco principal for temperatura extrema (acima de 1200°C): Cerâmicas de alto desempenho como Carboneto de Silício ou elementos semicondutores avançados são as únicas opções viáveis.

- Se o seu foco principal for controle de precisão e velocidade: Elementos cerâmicos padrão fornecem a resposta térmica rápida necessária para soldagem, moldagem e embalagem.

- Se o seu foco principal for durabilidade em um ambiente corrosivo: A camada de óxido protetora em elementos cerâmicos selados e de carboneto de silício oferece longevidade superior.

- Se o seu foco principal for aquecimento de baixo custo para uma aplicação padrão: Elementos metálicos tradicionais como o nicromo continuam sendo a escolha mais econômica e prática.

Ao compreender essas características essenciais do material, você pode selecionar um elemento de aquecimento que forneça não apenas calor, mas também o desempenho e a confiabilidade precisos que seu sistema exige.

Tabela Resumo:

| Característica | Elementos de Aquecimento Cerâmicos | Elementos de Aquecimento Semicondutores |

|---|---|---|

| Temperatura Máxima | Até 1600°C (por exemplo, Carboneto de Silício) | Desempenho similar em alta temperatura (por exemplo, Silicetos) |

| Resposta Térmica | Aquecimento e resfriamento rápidos | Rápido e estável |

| Distribuição de Calor | Uniforme e estável | Consistente e preciso |

| Durabilidade | Alta, com camada de óxido protetora | Alta, resistente à oxidação |

| Aplicações Comuns | Aquecedores de ambiente, extrusoras de plástico, fornos de alta temperatura | Fabricação de semicondutores, tratamento térmico especializado |

| Principais Compensações | Frágil, requer manuseio cuidadoso; custo mais alto | Custo mais alto; pode precisar de sistemas de controle avançados |

Precisa de uma solução de aquecimento de alta temperatura adaptada às necessidades exclusivas do seu laboratório?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais.

Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem aprimorar seus processos com desempenho superior, durabilidade e precisão!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil