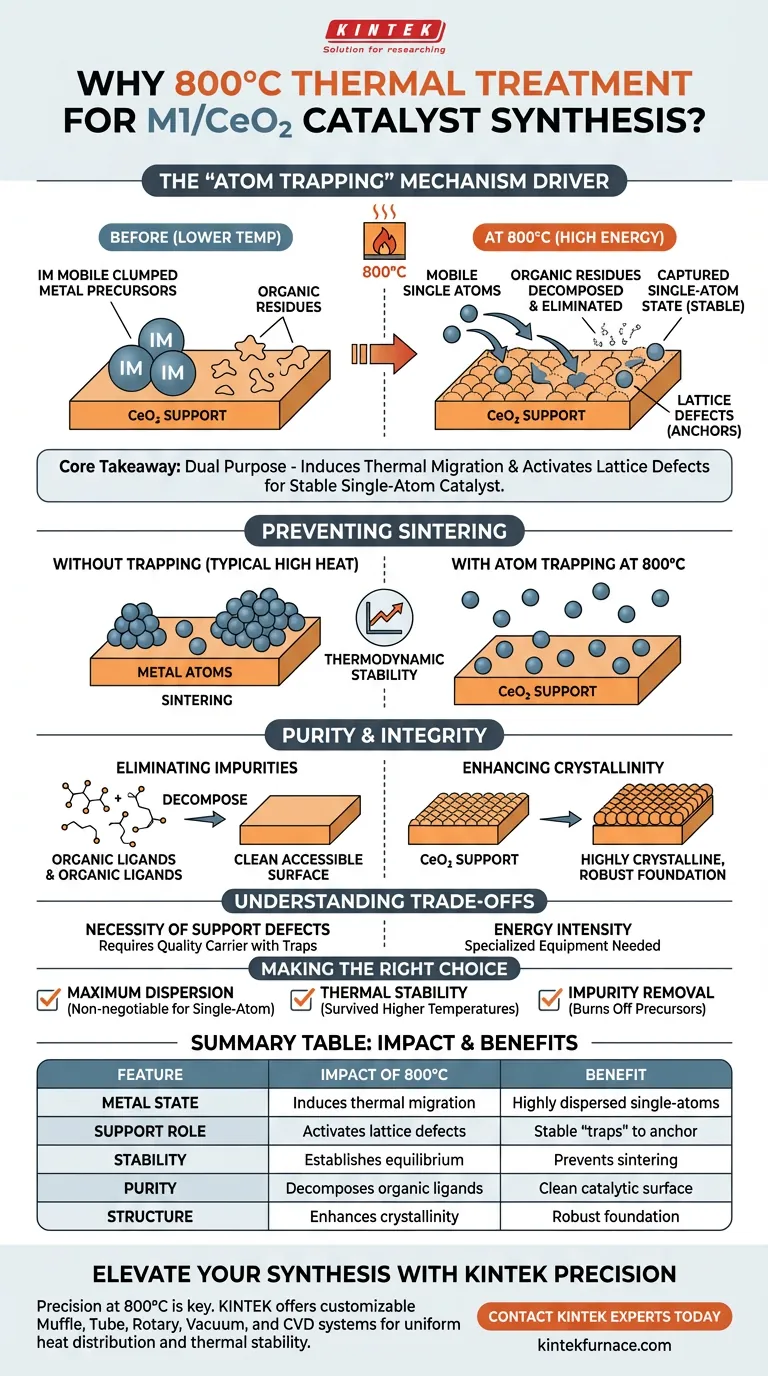

O tratamento térmico de 800°C é o principal impulsionador do mecanismo de "captura de átomos". Esta temperatura específica fornece a energia necessária para mobilizar precursores de metais nobres através da superfície do suporte de dióxido de cério (CeO2). Uma vez móveis, esses átomos de metal são capturados por defeitos de rede superficial, travando-os em um estado estável de átomo único, em vez de permitir que se agreguem em partículas maiores.

Ponto Principal O ambiente de alta temperatura serve a um duplo propósito: induz a migração térmica de átomos de metal e, simultaneamente, ativa os defeitos de rede do suporte para capturá-los. Isso cria um catalisador de átomo único termodinamicamente estável e altamente disperso que resiste à sinterização tipicamente causada pelo calor extremo.

O Mecanismo de Captura de Átomos

Induzindo a Migração Térmica

Em temperaturas mais baixas, os átomos precursores de metal frequentemente permanecem estáticos ou aglomerados onde foram depositados. O campo térmico de 800°C fornece a energia cinética necessária para quebrar essas ligações iniciais.

Essa energia força os precursores de metal a migrar pela superfície do suporte. Essa mobilidade é um pré-requisito para que os átomos localizem os locais específicos onde serão mais eficazes.

Utilizando Defeitos de Rede como Âncoras

O suporte de dióxido de cério (CeO2) não é um cristal perfeito; ele contém defeitos de rede superficial específicos. À medida que os átomos de metal migram, eles encontram esses defeitos.

Esses defeitos atuam como "armadilhas" ou âncoras. Como a interação entre o átomo de metal e o defeito é energeticamente favorável, o átomo é capturado e estabilizado instantaneamente ao contato.

Prevenindo a Sinterização de Metais

Sem este mecanismo de captura específico, altas temperaturas geralmente fazem com que os átomos de metal se fundam e formem grandes aglomerados, um processo conhecido como sinterização. A sinterização reduz drasticamente a área superficial catalítica.

Ao utilizar o método de captura de átomos a 800°C, o metal permanece disperso como átomos únicos isolados. Isso desafia a tendência natural dos metais de se agregarem sob o calor.

Pureza e Integridade Estrutural

Eliminando Impurezas Residuais

O processo de síntese frequentemente usa ligantes, como ácido cítrico, para coordenar inicialmente os metais. Esses resíduos orgânicos podem bloquear sítios ativos se permanecerem.

O tratamento de alta temperatura decompõe completamente esses ligantes orgânicos e impurezas. Isso garante que a superfície final do catalisador esteja limpa e totalmente acessível para reações.

Melhorando a Cristalinidade e a Estabilidade

A exposição a 800°C garante que o suporte de CeO2 se transforme em um estado altamente cristalino. Essa rigidez estrutural fornece uma base robusta para os átomos de metal.

Além disso, como o catalisador é sintetizado em uma temperatura tão alta, ele possui estabilidade termodinâmica inerente. É menos provável que se degrade quando usado em aplicações práticas que operam em temperaturas elevadas.

Compreendendo os Compromissos

A Necessidade de Defeitos no Suporte

Este método depende inteiramente da qualidade do suporte. Se o suporte de CeO2 não tiver defeitos de rede suficientes, a alta temperatura falhará em capturar os átomos.

Sem "armadilhas" suficientes, o calor de 800°C sairá pela culatra, fazendo com que os átomos de metal móveis colidam e sinterizem em partículas grandes e inativas.

Intensidade Energética

Manter um forno a 800°C consome muita energia. Requer equipamentos especializados capazes de manter um campo térmico estável e uniforme para garantir resultados consistentes em todo o lote.

Fazendo a Escolha Certa para o Seu Objetivo

Este método de síntese é projetado para aplicações de alto desempenho onde estabilidade e dispersão são primordiais.

- Se seu foco principal é a Dispersão Máxima: O tratamento de 800°C é inegociável, pois fornece a energia para a migração necessária para atingir a distribuição de átomo único.

- Se seu foco principal é a Estabilidade Térmica: Use este método para garantir que o catalisador já sobreviveu a temperaturas mais altas do que seu ambiente operacional provável.

- Se seu foco principal é a Remoção de Impurezas: Este tratamento queima completamente todos os precursores orgânicos que poderiam inibir a atividade catalítica.

O tratamento de 800°C transforma a energia térmica de uma força destrutiva em uma ferramenta construtiva para precisão atômica.

Tabela Resumo:

| Recurso | Impacto do Tratamento Térmico de 800°C | Benefício para a Síntese de M1/CeO2 |

|---|---|---|

| Estado do Metal | Induz migração térmica para defeitos de rede | Cria catalisadores de átomo único altamente dispersos |

| Papel do Suporte | Ativa defeitos de rede superficial de CeO2 | Fornece 'armadilhas' estáveis para ancorar átomos de metal |

| Estabilidade | Estabelece equilíbrio termodinâmico | Previne a sinterização de metal e a degradação do catalisador |

| Pureza | Decompõe ligantes/impurezas orgânicas | Garante uma superfície catalítica limpa e totalmente acessível |

| Estrutura | Melhora a cristalinidade de CeO2 | Fornece uma base estrutural robusta e rígida |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

A precisão a 800°C é a diferença entre um aglomerado agregado e um catalisador de átomo único de alto desempenho. Na KINTEK, entendemos que a estabilidade térmica e a distribuição uniforme de calor são inegociáveis para a pesquisa de materiais avançados.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender aos seus requisitos de síntese exclusivos, garantindo que você alcance o ambiente exato de 'captura de átomos' que sua pesquisa exige.

Pronto para otimizar seu processo de tratamento térmico?

Entre em Contato com os Especialistas KINTEK Hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual a faixa de temperatura em que os elementos de aquecimento MoSi2 podem operar? Alcance precisão em alta temperatura com soluções especializadas

- Por que os sensores de termopar de alta precisão são indispensáveis para a produção de zircônio? Garanta Pureza e Qualidade Máximas

- Por que a resistência à oxidação é uma propriedade crítica para um elemento de aquecimento? Prevenir Falha Prematura

- Em que aplicações são comumente usadas as varetas de aquecimento de carboneto de silício? Essencial para Metalurgia de Alta Temperatura, Cerâmica e Mais

- Por que o ródio puro é adequado para elementos de aquecimento de alta temperatura? Descubra sua estabilidade e durabilidade superiores

- Quais são as propriedades e aplicações do Molibdénio (Mo) em elementos de aquecimento? Escolha o Elemento Certo para o Sucesso em Altas Temperaturas

- Quais são as principais aplicações dos elementos de aquecimento de carboneto de silício em fornos? Alcance precisão de alta temperatura em aquecimento industrial

- Por que os termopares finos do Tipo R são necessários para medir as distribuições de temperatura do gás? Insights do Laboratório de Precisão