No aquecimento industrial, os elementos de aquecimento de carboneto de silício (SiC) são os cavalos de batalha estabelecidos para uma vasta gama de fornos elétricos de alta temperatura. Eles são essenciais em aplicações que vão desde o tratamento térmico de metais e a fabricação de cerâmica até o processamento avançado de produtos químicos e semicondutores, valorizados por sua capacidade de fornecer calor estável e elevado em ambientes exigentes.

A principal razão para o uso generalizado do SiC é sua combinação única de capacidade de alta temperatura, durabilidade mecânica e resiliência química. No entanto, compreender seus limites operacionais, particularmente em comparação com alternativas como o dissiliceto de molibdênio, é fundamental para uma aplicação adequada.

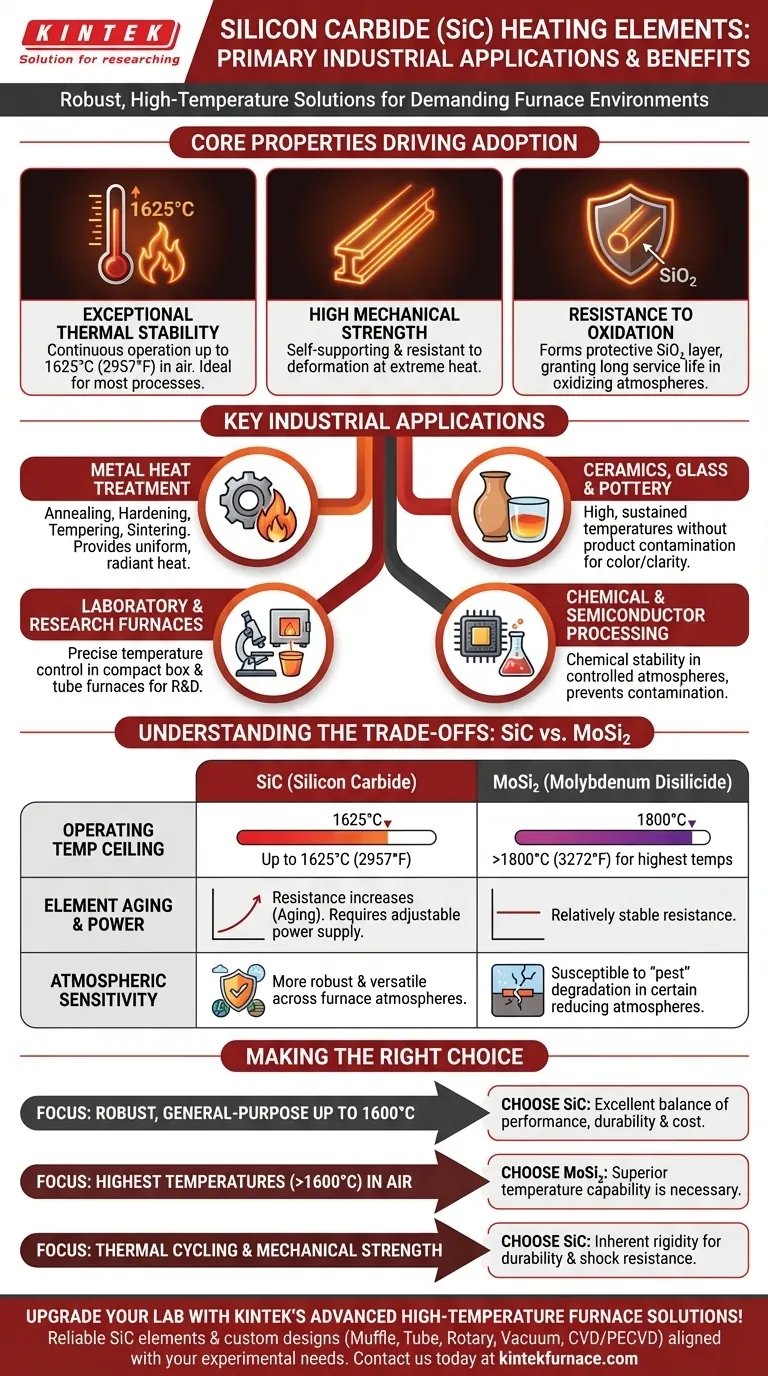

As Propriedades Essenciais que Impulsionam a Adoção do SiC

A versatilidade dos elementos de SiC decorre diretamente das propriedades fundamentais do próprio material de carboneto de silício. Essas características o tornam uma escolha confiável para engenheiros e operadores de fornos.

Estabilidade Térmica Excepcional

Os elementos de carboneto de silício podem operar continuamente em temperaturas muito altas, tipicamente até 1625°C (2957°F) em atmosfera de ar. Isso permite que eles atendam à grande maioria dos processos industriais de tratamento térmico e queima.

Alta Resistência Mecânica

Ao contrário de muitas cerâmicas, o SiC mantém uma integridade estrutural e rigidez significativas mesmo em temperaturas extremas. Essa natureza autossustentável simplifica o projeto do forno e torna os elementos resistentes à deformação.

Resistência à Oxidação

Quando aquecido, um elemento de SiC forma uma fina camada protetora de dióxido de silício (SiO₂) em sua superfície. Essa camada protege eficazmente o material subjacente da oxidação, concedendo-lhe uma longa vida útil no ar e em outras atmosferas oxidantes.

Principais Aplicações Industriais em Detalhe

As propriedades do SiC se traduzem diretamente em suas principais aplicações em múltiplos setores. Ele é escolhido onde o calor elétrico confiável, limpo e preciso é primordial.

Tratamento Térmico de Metais

Os elementos de SiC são amplamente utilizados em processos como recozimento, endurecimento, têmpera e sinterização de metais e ligas. Sua capacidade de fornecer calor radiante uniforme garante propriedades metalúrgicas consistentes no produto final.

Cerâmica, Vidro e Olaria

A queima de cerâmica, olaria e a fusão ou manutenção de vidro exigem temperaturas altas e sustentadas. Os elementos de SiC fornecem esse calor sem contaminar o produto, um fator crítico para alcançar as cores e a clareza desejadas em esmaltes e vidros.

Fornos de Laboratório e Pesquisa

Em pesquisa e desenvolvimento, a versatilidade é fundamental. Os elementos de SiC são usados em fornos de caixa e tubo de laboratório para uma ampla variedade de experimentos de teste e síntese de materiais, oferecendo controle preciso de temperatura em um formato compacto.

Processamento Químico e de Semicondutores

Muitos processos de fabricação de produtos químicos e eletrônicos exigem atmosferas controladas em fornos. A estabilidade química do SiC o torna adequado para essas aplicações, onde a reatividade dos elementos poderia comprometer a integridade do processo.

Compreendendo as Trocas: SiC vs. MoSi₂

O carboneto de silício não é a única opção para aquecimento elétrico de alta temperatura. A outra escolha comum é o dissiliceto de molibdênio (MoSi₂), e a decisão entre eles envolve trocas claras.

O Limite de Temperatura de Operação

A principal vantagem dos elementos de MoSi₂ é sua capacidade de atingir temperaturas mais altas, frequentemente excedendo 1800°C (3272°F). Eles são a escolha padrão para aplicações que operam além dos limites do SiC.

Envelhecimento do Elemento e Fonte de Alimentação

A resistência elétrica dos elementos de SiC aumenta gradualmente ao longo de sua vida útil. Esse "envelhecimento" requer um sistema de fonte de alimentação (tipicamente usando um SCR ou transformador multitap) que possa aumentar a voltagem ao longo do tempo para manter uma saída de potência constante. Em contraste, a resistência do MoSi₂ é relativamente estável.

Sensibilidade Atmosférica

Os elementos de SiC são geralmente mais robustos e versáteis em uma ampla gama de atmosferas de forno. Os elementos de MoSi₂, embora excelentes no ar, podem ser suscetíveis à degradação rápida em certas atmosferas redutoras em temperaturas baixas a intermediárias específicas — um fenômeno conhecido como "praga".

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto é uma decisão de projeto crítica baseada nos parâmetros operacionais e objetivos específicos do seu forno.

- Se o seu foco principal é o aquecimento robusto e de uso geral até 1600°C: o SiC oferece um excelente equilíbrio entre desempenho, durabilidade e custo-benefício.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1600°C) no ar: o MoSi₂ é a escolha necessária por sua capacidade superior de temperatura.

- Se o seu forno passa por ciclos térmicos frequentes ou requer alta resistência mecânica: a rigidez inerente do SiC oferece uma vantagem em durabilidade e resistência ao choque térmico.

Em última análise, uma escolha informada entre essas tecnologias depende inteiramente de uma compreensão clara da temperatura do seu processo, atmosfera e demandas operacionais.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Tratamento Térmico de Metais | Calor radiante uniforme para recozimento, endurecimento e sinterização |

| Cerâmica e Vidro | Temperaturas altas e sustentadas sem contaminação |

| Pesquisa Laboratorial | Controle preciso de temperatura em fornos compactos |

| Processamento Químico e de Semicondutores | Estabilidade química em atmosferas controladas |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento SiC confiáveis e projetos de fornos personalizados, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais únicas para maior eficiência e desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade