Em aplicações de alta temperatura, o Molibdénio é um material crítico para elementos de aquecimento devido à sua excecional resistência ao calor e estabilidade estrutural. O Molibdénio puro (Mo) e o Dissiliceto de Molibdénio (MoSi₂) desempenham papéis distintos com base na atmosfera do forno, com o Mo puro adequado para ambientes de vácuo e o MoSi₂ projetado para operação em atmosferas oxidantes como o ar.

A escolha entre elementos de aquecimento à base de Molibdénio não é sobre qual é melhor, mas sim sobre a correspondência do material com o seu ambiente de operação. O Molibdénio puro é para fornos a vácuo ou a gás inerte, enquanto o Dissiliceto de Molibdénio é para aplicações de alta temperatura na presença de oxigénio.

Compreendendo os Dois Tipos de Elementos de Molibdénio

A utilidade do Molibdénio no aquecimento não é monolítica. É crucial distinguir entre duas formas primárias: Molibdénio puro (Mo) e Dissiliceto de Molibdénio (MoSi₂), pois eles têm princípios operacionais e aplicações fundamentalmente diferentes.

Elementos de Molibdénio Puro (Mo)

O Molibdénio puro é um metal refratário com um ponto de fusão extremamente alto de aproximadamente 2620°C (4748°F). Esta estabilidade térmica inerente torna-o uma excelente escolha para a construção de elementos de aquecimento.

A sua principal vantagem é manter alta resistência mecânica a temperaturas extremas, permitindo-lhe funcionar onde outros metais falhariam.

No entanto, a sua principal limitação é uma severa suscetibilidade à oxidação a altas temperaturas. A exposição ao oxigénio fará com que se degrade rapidamente.

Por causa disso, os elementos de Mo puro são usados quase exclusivamente em fornos a vácuo ou ambientes com uma atmosfera protetora e inerte (como árgon ou nitrogénio). A sua temperatura máxima de operação prática é tipicamente em torno de 1900°C (3452°F).

Elementos de Dissiliceto de Molibdénio (MoSi₂)

O Dissiliceto de Molibdénio é um compósito cerâmico avançado projetado para superar o problema de oxidação do Molibdénio puro. Estes elementos são os "cavalos de batalha" nos modernos fornos elétricos de alta temperatura.

A característica definidora do MoSi₂ é a sua capacidade de formar uma camada superficial protetora de vidro de sílica (SiO₂) quando aquecido numa atmosfera oxidante. Esta fina camada é autorreparadora e impede que o material subjacente se queime.

Este mecanismo de proteção permite que os elementos de MoSi₂ operem de forma fiável a temperaturas muito altas, tipicamente até 1800°C (3272°F), diretamente no ar.

São amplamente utilizados para processos como sinterização, recozimento, fabrico de vidro e queima de cerâmica em ambientes laboratoriais e industriais.

Propriedades e Desempenho Essenciais

Compreender as propriedades específicas de cada material é fundamental para selecionar o mais adequado para o seu processo.

Propriedades Elétricas e Físicas

O Molibdénio tem boa condutividade elétrica e uma resistividade de 5,20 Ω·mm²/m (a 20°C), tornando-o eficiente para aquecimento resistivo.

É um metal denso (10,2 g/cm³) e está disponível em várias formas, incluindo fio, haste, tira e tubos, oferecendo flexibilidade no design do forno.

Limitações de Temperatura

Embora o Molibdénio puro tenha um ponto de fusão muito alto, o seu uso prático é limitado a cerca de 1900°C. Além disso, pode tornar-se excessivamente quebradiço.

Os elementos de MoSi₂ são tipicamente classificados para uma temperatura máxima de 1800°C. Não sofrem de envelhecimento e podem operar a altas densidades de potência até ao seu limite.

Compreendendo as Compensações

A escolha de um aquecedor à base de Molibdénio requer uma compreensão clara das suas limitações. A principal compensação gira em torno da atmosfera de operação.

A Atmosfera é Tudo

O fator mais crítico é a presença de oxigénio. Usar um elemento de Mo puro num ambiente rico em oxigénio levará a uma falha rápida. É estritamente para aplicações a vácuo ou a gás inerte.

Por outro lado, um elemento de MoSi₂ depende do oxigénio para formar a sua camada protetora de sílica. Usá-lo numa atmosfera com baixo teor de oxigénio ou redutora a altas temperaturas pode impedir a formação ou cicatrização desta camada, levando à degradação do material.

Fragilidade e Manuseamento

Ambos os tipos de elementos podem ser frágeis, especialmente após ciclos térmicos. O Molibdénio puro requer manuseamento cuidadoso durante a instalação e manutenção para evitar fraturas.

Os elementos de MoSi₂ são cerâmicos e inerentemente frágeis à temperatura ambiente, exigindo instalação cuidadosa para evitar choques mecânicos ou stress.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o elemento de aquecimento correto, deve primeiro definir a atmosfera de operação e os requisitos de temperatura do seu forno.

- Se o seu foco principal é o aquecimento em vácuo ou atmosfera de gás inerte: Os elementos de Molibdénio puro (Mo) são a escolha padrão para temperaturas até 1900°C.

- Se o seu foco principal é o aquecimento em ar ou atmosfera oxidante: Os elementos de Dissiliceto de Molibdénio (MoSi₂) são projetados especificamente para este fim, com desempenho fiável até 1800°C.

- Se o seu processo envolve uma atmosfera redutora: Nenhum dos elementos pode ser ideal, e deve consultar cuidadosamente as especificações do fabricante, pois o desempenho do MoSi₂ pode ser comprometido.

- Se necessitar de formas de elementos flexíveis: O Molibdénio puro oferece configurações mais diversas como fio e tira, enquanto os elementos de MoSi₂ são tipicamente hastes rígidas (muitas vezes em forma de U).

Corresponder o tipo específico de elemento de Molibdénio ao ambiente do seu forno é o passo mais importante para alcançar um desempenho fiável em altas temperaturas.

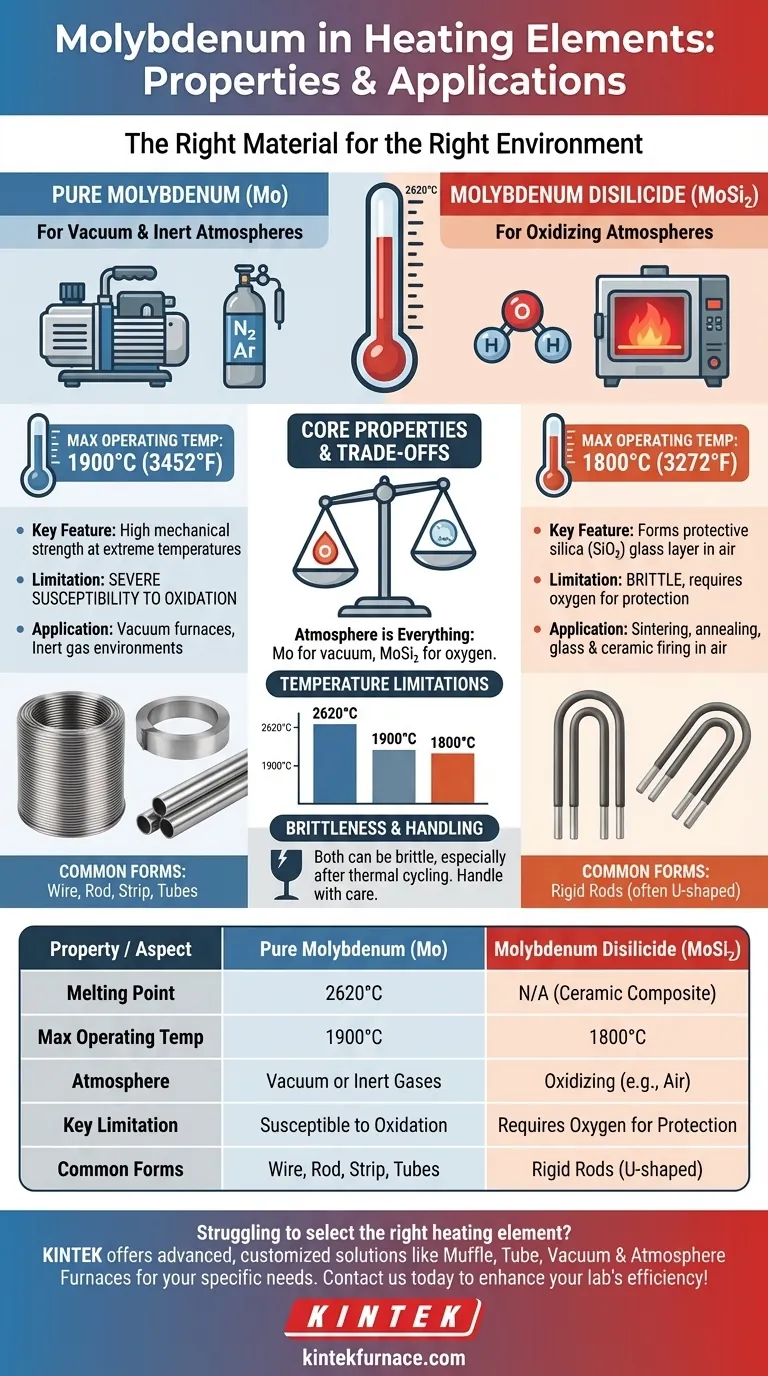

Tabela Resumo:

| Propriedade / Aspeto | Molibdénio Puro (Mo) | Dissiliceto de Molibdénio (MoSi₂) |

|---|---|---|

| Ponto de Fusão | 2620°C | N/A (compósito cerâmico) |

| Temp. Máx. de Operação | 1900°C | 1800°C |

| Atmosfera | Vácuo ou gases inertes | Oxidante (ex: ar) |

| Principal Limitação | Suscetível à oxidação | Requer oxigénio para proteção |

| Formas Comuns | Fio, haste, tira, tubos | Hastes rígidas (muitas vezes em forma de U) |

Com dificuldades em selecionar o elemento de aquecimento certo para os seus processos de alta temperatura? A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos os nossos produtos para satisfazer as suas necessidades experimentais únicas—quer esteja a trabalhar com Molibdénio puro para ambientes de vácuo ou MoSi₂ para atmosferas oxidantes. Contacte-nos hoje para aumentar a eficiência e fiabilidade do seu laboratório com elementos de aquecimento de engenharia de precisão!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural