Sensores de termopar de alta precisão são indispensáveis porque fornecem o feedback térmico granular em tempo real necessário para manter os gradientes de temperatura rigorosos necessários para a produção de zircônio. Eles servem como o elo crítico entre a reação física e os sistemas de controle automatizados, garantindo que o processo adira estritamente a janelas térmicas específicas durante a redução e separação.

Ao integrar dados de temperatura zonal com a lógica de controle, esses sensores evitam flutuações térmicas que comprometem a remoção de impurezas e a estrutura física, garantindo, em última análise, a estabilidade química e o tamanho uniforme das partículas da esponja de zircônio final.

Gerenciando Limiares Críticos de Temperatura

Requisitos da Fase de Redução

Durante a fase de redução térmica com magnésio, o processo exige uma temperatura consistente de 800 graus Celsius. Mesmo desvios menores nesta fase podem desestabilizar a cinética da reação necessária para separar o zircônio de seus compostos.

Requisitos da Fase de Separação a Vácuo

O processo de separação a vácuo opera em uma janela mais alta e estreita de 900 a 1010 graus Celsius. A precisão aqui é inegociável, pois esta fase é responsável pela purificação final da esponja.

O Papel do Feedback em Tempo Real

Termopares de alta precisão não apenas registram dados; eles impulsionam o sistema. Eles fornecem feedback imediato aos elementos de aquecimento, permitindo que o equipamento faça microajustes para manter esses pontos de ajuste específicos.

Os Riscos da Instabilidade Térmica

Impacto na Remoção de Impurezas

Se a temperatura flutuar abaixo do limiar exigido, a eficiência da remoção de impurezas cai significativamente. Isso resulta em um produto quimicamente instável que não atende aos padrões de pureza.

O Perigo da Sinterização Excessiva

Inversamente, se a temperatura subir ou desviar muito alto, a esponja de zircônio corre o risco de sinterização excessiva. Isso degrada a estrutura física do produto, levando a tamanhos de partícula inconsistentes que são difíceis de processar posteriormente.

Garantindo a Uniformidade

O objetivo final de evitar essas flutuações é a uniformidade. O controle preciso garante que cada lote de esponja de zircônio apresente tamanho de partícula consistente e composição química estável.

Implementação Operacional

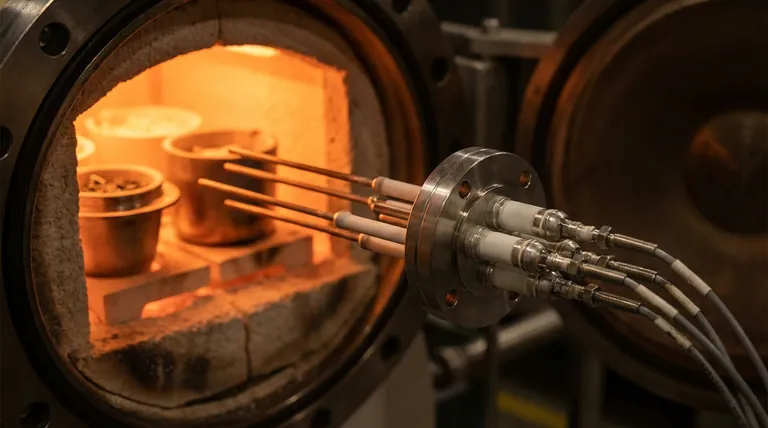

Monitoramento Multizona

O monitoramento eficaz requer mais do que um único ponto de dados. Os sensores devem ser arranjados em diferentes zonas de temperatura dentro do reator.

Controlando Gradientes de Temperatura

Este arranjo distribuído permite que os operadores monitorem e controlem os gradientes de temperatura em todo o vaso. Ele garante que o calor seja distribuído uniformemente, evitando pontos quentes localizados ou zonas frias que poderiam arruinar o lote.

Entendendo os Compromissos

Complexidade da Integração

Embora sensores de alta precisão ofereçam controle superior, eles aumentam a complexidade do sistema. A integração de vários sensores em diferentes zonas requer um sistema de controle robusto capaz de processar fluxos de dados simultâneos sem latência.

Calibração e Deriva

Operar em temperaturas de até 1010 graus Celsius estressa os elementos sensores. Para manter a "alta precisão" necessária para evitar a sinterização excessiva, esses sensores requerem cronogramas de calibração rigorosos para garantir que não tenham se desviado de seus valores verdadeiros.

Fazendo a Escolha Certa para o Seu Processo

Para maximizar a qualidade da sua produção de esponja de zircônio, alinhe sua estratégia de sensores com suas métricas de qualidade específicas:

- Se o seu foco principal é Pureza Química: Priorize a precisão do sensor na faixa de 900-1010°C para garantir a máxima eficiência de remoção de impurezas durante a separação a vácuo.

- Se o seu foco principal é Consistência Física: Certifique-se de que seus sensores estejam distribuídos densamente em todas as zonas de temperatura para evitar gradientes que levem à sinterização excessiva e a tamanhos de partícula irregulares.

O verdadeiro controle de processo não é apenas aquecer material; é manter a disciplina do ambiente térmico.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura Alvo | Objetivo de Controle Crítico |

|---|---|---|

| Redução Térmica com Magnésio | 800°C | Estabilizar a cinética da reação para separação de compostos |

| Separação a Vácuo | 900°C - 1010°C | Máxima remoção de impurezas e purificação |

| Monitoramento Térmico | Distribuição Multizona | Prevenção de sinterização excessiva e garantia de tamanho uniforme de partícula |

Otimize Seus Processos Térmicos com KINTEK

O controle preciso de temperatura é a diferença entre um produto de alta pureza e um lote falho. Na KINTEK, capacitamos laboratórios e fabricantes com a precisão necessária para a produção complexa de zircônio. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de monitoramento térmico.

Pronto para eliminar flutuações térmicas e garantir a estabilidade química?

Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções avançadas de fornos podem aumentar a eficiência de sua produção.

Referências

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Quais são as propriedades-chave dos elementos de aquecimento eficazes? Otimize a sua Geração de Calor para Eficiência e Longevidade

- Quais são os benefícios de eficiência energética dos elementos de aquecimento de SiC? Aumente a Produtividade e Reduza Custos

- Como o dissiliceto de molibdênio se comporta em altas temperaturas? Desbloqueie Desempenho Superior em Calor Extremo

- Em que orientações os elementos de aquecimento de carboneto de silício podem ser usados? Otimize a configuração do seu forno para máxima eficiência

- Como os elementos de aquecimento MoSi2 se comportam em termos de ciclos de aquecimento e resfriamento? Descubra os Benefícios do Ciclo Térmico Rápido

- Quais são as principais características das varetas de aquecimento de carboneto de silício? Descubra Durabilidade e Eficiência em Altas Temperaturas

- Quais são as vantagens de usar elementos de aquecimento de SiC em fornos de sinterização? Aumente a Eficiência e a Versatilidade

- De que material são feitos os elementos de aquecimento de carboneto de silício? Descubra Soluções de Alta Temperatura