Em essência, um elemento de aquecimento eficaz é definido por um equilíbrio preciso de propriedades que lhe permitem converter eletricidade em calor de forma confiável sem se degradar. As propriedades mais críticas são alta resistividade elétrica, um alto ponto de fusão, forte resistência à oxidação em temperaturas operacionais, durabilidade mecânica e um coeficiente de temperatura de resistência estável. Estas garantem que o elemento produza calor de forma eficiente, mantenha a sua forma e tenha uma longa vida útil.

A seleção de um elemento de aquecimento não é a busca por um único material "melhor", mas uma troca calculada. A escolha ideal alinha as propriedades elétricas, térmicas e mecânicas do material com a temperatura específica, o ambiente e as exigências de desempenho da aplicação.

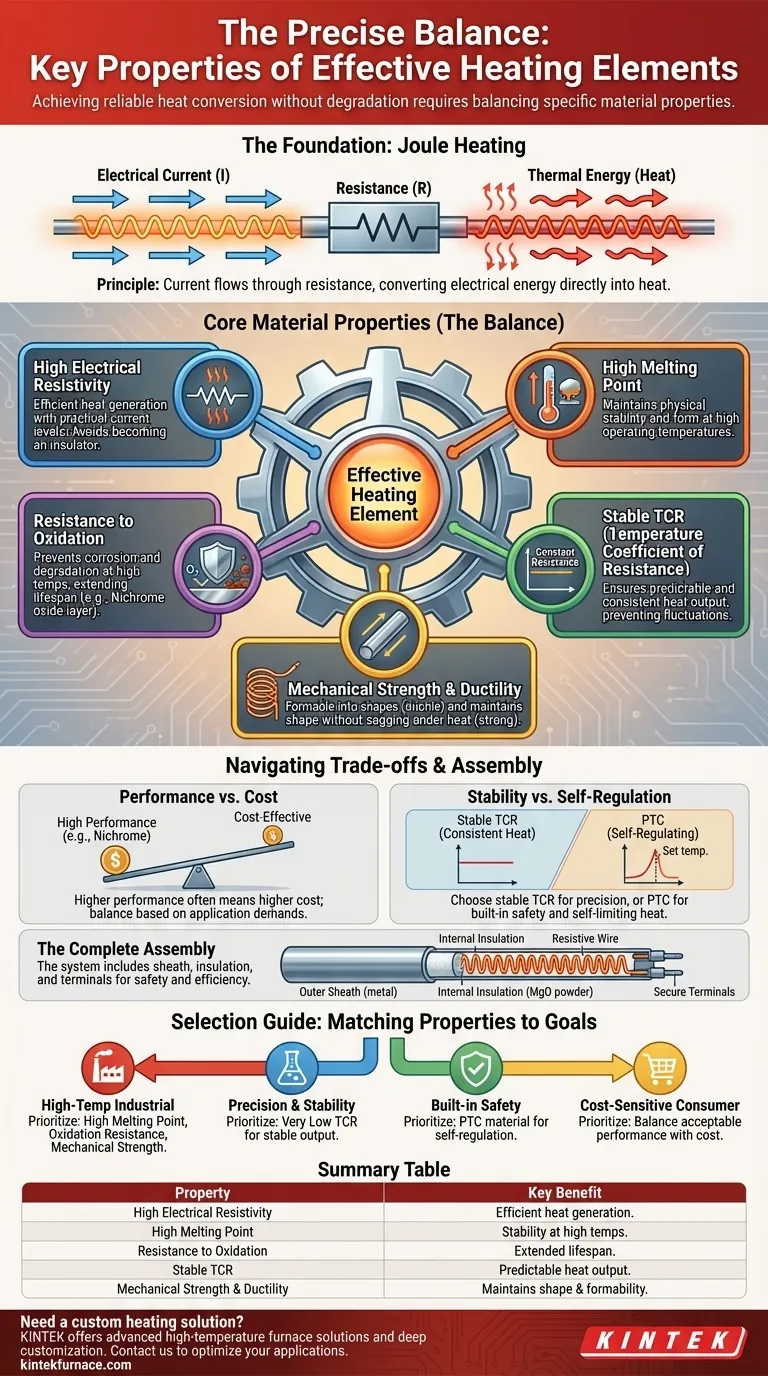

A Base: Como Funcionam os Elementos de Aquecimento

O Princípio do Aquecimento Joule

Um elemento de aquecimento opera com base num princípio conhecido como aquecimento Joule. Quando uma corrente elétrica flui através de um material, ela encontra resistência.

Esta resistência impede o fluxo de eletrões, fazendo com que a energia elétrica seja convertida diretamente em energia térmica, ou calor. A eficácia desta conversão é central para a função do elemento.

Propriedades Essenciais do Material Resistivo

O coração de qualquer elemento de aquecimento é o seu fio ou tira resistiva. A sua composição material dita o seu desempenho e adequação para uma determinada tarefa.

Alta Resistividade Elétrica

O material deve ter alta resistência elétrica para gerar calor substancial com uma quantidade razoável de corrente. No entanto, se a resistividade for demasiado alta, torna-se um isolante, impedindo completamente o fluxo de corrente.

O objetivo é um nível de resistividade "Goldilocks" — alto o suficiente para uma geração de calor eficiente, mas baixo o suficiente para permitir níveis práticos de tensão e corrente.

Alto Ponto de Fusão

Um elemento de aquecimento deve operar bem abaixo do seu ponto de fusão para permanecer fisicamente estável. Um alto ponto de fusão é um pré-requisito para qualquer aplicação de alta temperatura.

Esta propriedade garante que o elemento pode gerar calor significativo sem mudar o seu estado, deformar ou falhar.

Resistência à Oxidação em Altas Temperaturas

Em temperaturas elevadas, a maioria dos metais reage com o oxigénio no ar, um processo chamado oxidação. Esta corrosão faz com que o material se degrade, se torne quebradiço e, eventualmente, falhe.

Elementos de aquecimento eficazes, como as ligas de níquel-crómio (Nicromo), formam uma camada externa protetora de óxido que impede a oxidação adicional, prolongando dramaticamente a sua vida útil operacional.

Coeficiente de Temperatura de Resistência (TCR) Estável

Para a maioria das aplicações, é crucial que a resistência do elemento permaneça relativamente constante à medida que a sua temperatura muda. Isso é conhecido como um baixo Coeficiente de Temperatura de Resistência (TCR).

Um TCR baixo garante uma saída de calor estável e previsível, evitando flutuações de temperatura à medida que o elemento liga e desliga.

Resistência Mecânica e Ductilidade

Um elemento de aquecimento deve possuir duas propriedades mecânicas chave. Primeiro, precisa de ser dúctil o suficiente para ser estirado em fios e formado em bobinas ou outras formas sem quebrar.

Segundo, deve ter alta resistência mecânica em temperaturas de operação. Isso evita que ele ceda, estique ou se torne quebradiço, garantindo que mantenha a sua forma pretendida durante toda a sua vida útil.

Compreendendo as Trocas

A escolha de um elemento de aquecimento envolve equilibrar prioridades concorrentes. Um material ideal para um fator pode ser uma má escolha para outro.

Desempenho vs. Custo

Materiais de alto desempenho que se destacam em altas temperaturas e resistem à oxidação, como as ligas de níquel-crómio, são geralmente mais caros.

Para aplicações de consumo menos exigentes, um material mais económico pode fornecer desempenho adequado, representando uma troca comum de engenharia.

Estabilidade vs. Autorregulação

Embora a maioria das aplicações exija um TCR estável para calor consistente, algumas exigem o oposto. Materiais PTC (Coeficiente de Temperatura Positivo) de Polímero são projetados para que a sua resistência aumente dramaticamente a uma temperatura específica.

Esta característica permite o projeto de aquecedores autorreguláveis que reduzem automaticamente a sua produção de calor à medida que atingem a sua temperatura alvo, o que é ideal para aplicações de baixa temperatura críticas para a segurança.

A Montagem Completa

Um elemento de aquecimento eficaz é mais do que apenas o seu fio resistivo. É um sistema onde cada componente desempenha um papel. A bainha protetora, o isolamento interno (como óxido de magnésio) e os terminais seguros são todos críticos para a sua segurança geral, eficiência e longevidade.

Fazendo a Escolha Certa para a Sua Aplicação

A sua seleção final deve ser guiada pelo seu objetivo principal. Use a função pretendida do elemento para priorizar as suas propriedades.

- Se o seu foco principal são processos industriais de alta temperatura: Priorize um alto ponto de fusão, excelente resistência à oxidação e alta resistência mecânica.

- Se o seu foco principal é a precisão e a saída de calor estável: Priorize um material com um Coeficiente de Temperatura de Resistência (TCR) muito baixo.

- Se o seu foco principal é a segurança integrada e a proteção contra sobretemperatura: Escolha um material PTC que ofereça propriedades autorreguláveis.

- Se o seu foco principal é um produto de consumo sensível ao custo: Equilibre o desempenho aceitável em todas as frentes com o custo geral do material e da fabricação.

Em última análise, selecionar o elemento de aquecimento certo é uma decisão de engenharia que alinha a ciência dos materiais com as exigências específicas da tarefa em questão.

Tabela Resumo:

| Propriedade | Benefício Chave |

|---|---|

| Alta Resistividade Elétrica | Geração eficiente de calor com níveis de corrente práticos |

| Alto Ponto de Fusão | Estabilidade e durabilidade em altas temperaturas |

| Resistência à Oxidação | Vida útil prolongada ao prevenir a corrosão |

| Coeficiente de Temperatura de Resistência Estável | Saída de calor previsível e consistente |

| Resistência Mecânica e Ductilidade | Mantém a forma e resiste a processos de conformação |

Precisa de uma solução de aquecimento personalizada para o seu laboratório ou processo industrial? A KINTEK utiliza P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos — melhorando a eficiência, durabilidade e desempenho. Contacte-nos hoje para discutir como podemos otimizar as suas aplicações de aquecimento!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores