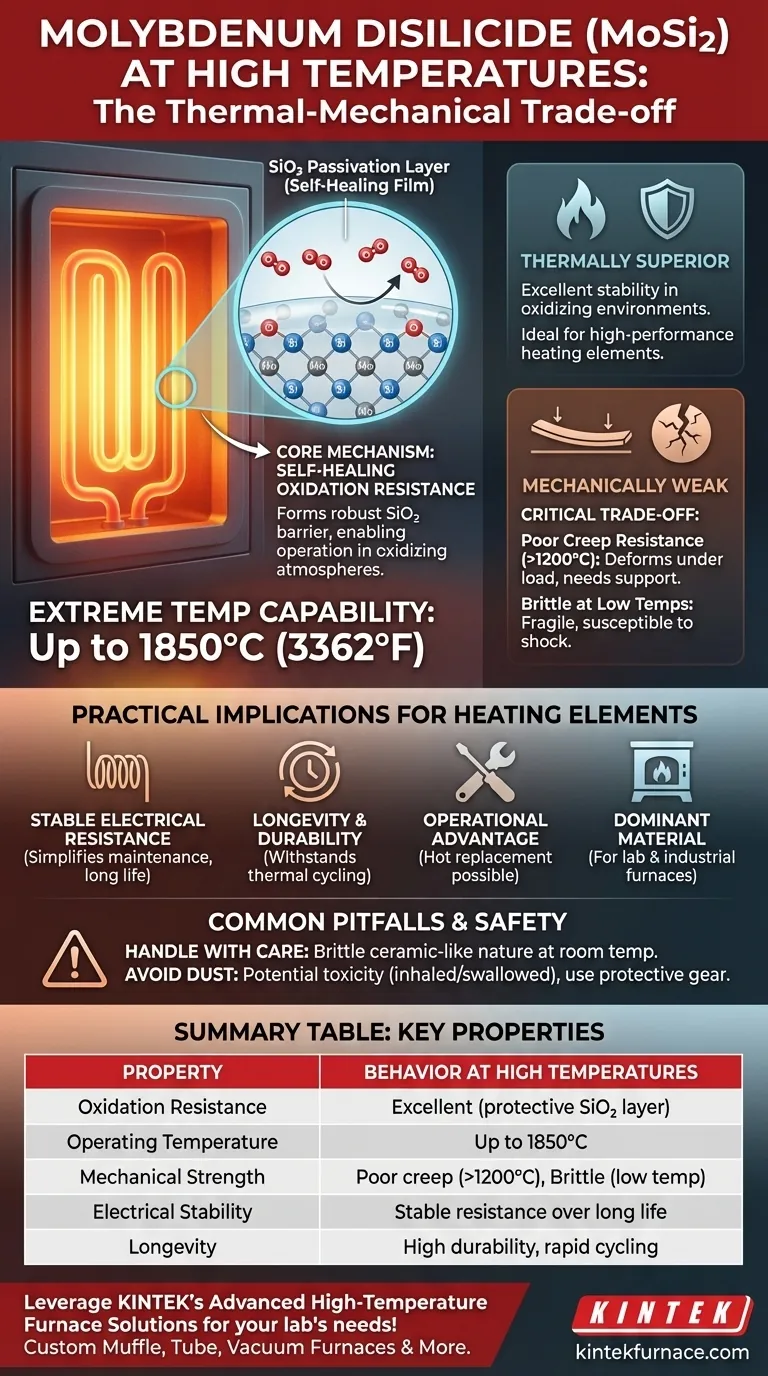

Em altas temperaturas, o dissiliceto de molibdênio (MoSi2) exibe resistência excepcional à oxidação ao formar uma camada protetora de dióxido de silício (SiO2) que se autocura. Esta característica única permite que ele opere em atmosferas oxidantes a temperaturas extremas, de até 1850°C. No entanto, essa notável estabilidade térmica é acompanhada por limitações mecânicas significativas que são cruciais de entender.

O comportamento definidor do dissiliceto de molibdênio em altas temperaturas é a formação de um filme de sílica protetor, tornando-o um material de primeira linha para elementos de aquecimento elétrico. Sua utilidade é regida por uma troca crítica: excelente estabilidade térmica versus fraca resistência mecânica (fluência) acima de 1200°C e fragilidade inerente em temperaturas mais baixas.

O Mecanismo Central: Resistência à Oxidação Autocurativa

A chave para o desempenho do MoSi2 em altas temperaturas reside em uma reação química que ocorre em sua superfície quando exposto ao oxigênio.

Formação da Camada de Passivação de SiO2

Em temperaturas elevadas, o silício na liga MoSi2 reage com o oxigênio da atmosfera para formar um filme fino e vítreo de dióxido de silício (SiO2). Esta camada de passivação atua como uma barreira robusta, protegendo o material subjacente contra oxidação e degradação adicionais.

Desempenho em Atmosferas Oxidantes

Como esta camada protetora de SiO2 é estável e autocurativa, os elementos de MoSi2 prosperam em ambientes oxidantes. Isso os torna ideais para aplicações como fornos de laboratório, tratamento térmico industrial e fusão de vidro onde o ar está presente em altas temperaturas.

Capacidade de Temperatura Extrema

Os elementos de aquecimento de MoSi2 têm as mais altas temperaturas de operação entre materiais comparáveis, capazes de atingir até 1850°C (3362°F) em serviço. Isso é notavelmente próximo ao seu ponto de fusão real de 2030°C (3686°F), demonstrando sua incrível estabilidade térmica.

Compreendendo as Trocas Mecânicas

Embora termicamente superior, o MoSi2 não é um material estrutural adequado em suas temperaturas operacionais mais altas. Suas propriedades mecânicas apresentam restrições significativas de projeto.

O Desafio da Deformação por Fluência (Creep)

Acima de aproximadamente 1200°C (2192°F), o dissiliceto de molibdênio perde sua resistência à fluência. Isso significa que o material se deformará lentamente e cederá sob seu próprio peso ou qualquer carga mecânica aplicada. Os elementos de aquecimento devem ser devidamente suportados para evitar esse tipo de falha.

Fragilidade em Baixa Temperatura

À temperatura ambiente e outras temperaturas mais baixas, o MoSi2 é um material extremamente frágil, semelhante a uma cerâmica. É suscetível a fraturas por choque mecânico ou estresse, o que exige manuseio e instalação cuidadosos.

Implicações Práticas para Elementos de Aquecimento

As propriedades únicas do MoSi2 o tornam um material dominante para elementos de aquecimento elétrico de alto desempenho, com várias vantagens operacionais.

Resistência Elétrica Estável

O MoSi2 mantém uma resistência elétrica estável ao longo de sua longa vida útil. Isso permite que novos elementos sejam conectados em série com os mais antigos sem causar problemas de desempenho, simplificando a manutenção.

Longevidade e Durabilidade

Com sua camada protetora autocurativa, o MoSi2 oferece a vida útil inerente mais longa de todos os materiais comuns de elementos de aquecimento elétrico. Ele também resiste a ciclos térmicos rápidos sem degradação significativa.

Vantagens Operacionais

A natureza robusta dos elementos de MoSi2 em temperatura permite que sejam substituídos relativamente com facilidade, mesmo enquanto um forno ainda está quente. Isso pode reduzir significativamente o tempo de inatividade em ambientes industriais.

Armadilhas Comuns e Segurança

Para usar o MoSi2 de forma eficaz, é preciso estar ciente de suas limitações físicas e requisitos de manuseio.

Principais Características Físicas

O dissiliceto de molibdênio é um sólido cinza com aparência metálica, com uma densidade moderada de 6,26 g/cm³ e uma estrutura cristalina tetragonal. Reconhecer sua natureza semelhante à cerâmica à temperatura ambiente é fundamental para evitar danos.

Precauções de Manuseio e Segurança

O material em si é listado com declarações de perigo indicando que pode ser tóxico se ingerido e nocivo se inalado ou em contato com a pele. Ao manusear MoSi2, especialmente em forma de pó ou ao lidar com elementos quebrados, você deve evitar inalar poeira e usar vestuário de proteção apropriado.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se o MoSi2 é o material correto para seu objetivo específico.

- Se seu foco principal for a temperatura máxima de aquecimento em um ambiente oxidante: MoSi2 é uma escolha de elite devido à sua camada estável de SiO2, oferecendo a maior vida útil e as temperaturas operacionais mais altas para elementos de aquecimento.

- Se sua aplicação envolve carga mecânica significativa acima de 1200°C: Você deve evitar usar MoSi2 como componente estrutural, pois sua fraca resistência à fluência levará à deformação e falha.

- Se você precisa de um material com alta tenacidade à temperatura ambiente: MoSi2 é inadequado devido à sua fragilidade inerente, que exige procedimentos cuidadosos de manuseio e instalação para evitar fraturas.

Em última análise, alavancar o MoSi2 com sucesso significa projetar em torno de suas fraquezas mecânicas para explorar sua estabilidade térmica incomparável.

Tabela Resumo:

| Propriedade | Comportamento em Altas Temperaturas |

|---|---|

| Resistência à Oxidação | Excelente; forma camada protetora de SiO2, autocurativa em atmosferas oxidantes |

| Temperatura de Operação | Até 1850°C, próximo ao ponto de fusão de 2030°C |

| Resistência Mecânica | Fraca resistência à fluência acima de 1200°C; frágil em temperaturas mais baixas |

| Estabilidade Elétrica | Resistência estável ao longo da longa vida útil |

| Longevidade | Alta durabilidade com capacidade de ciclo térmico rápido |

Aproveite as soluções avançadas de fornos de alta temperatura da KINTEK para as necessidades do seu laboratório! Com P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para requisitos experimentais exclusivos, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados