Em um forno de sinterização, os elementos de aquecimento de Carbeto de Silício (SiC) são valorizados principalmente por suas rápidas velocidades de aquecimento e resfriamento, eficiência energética e versatilidade operacional. Eles podem funcionar eficazmente em atmosferas oxidantes e redutoras, tornando-os uma escolha flexível para uma variedade de processos térmicos.

A decisão de usar elementos de aquecimento de SiC não se baseia apenas em seus benefícios inerentes, mas em entender sua janela operacional específica. A escolha entre SiC e sua alternativa comum, Dissiliceto de Molibdênio (MoSi2), depende quase inteiramente da temperatura máxima exigida e da filosofia de manutenção.

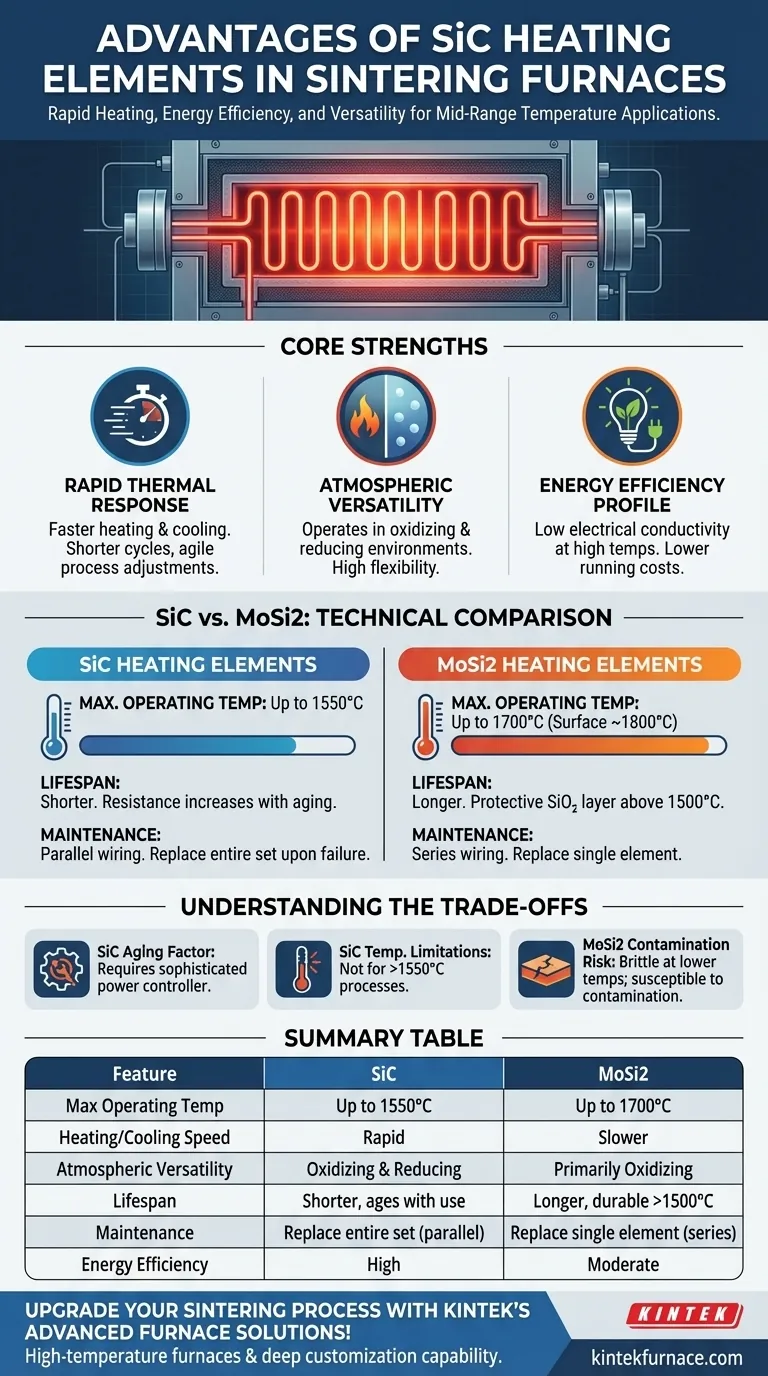

Os Pontos Fortes Centrais dos Elementos de SiC

As vantagens do SiC o tornam a escolha padrão para muitas aplicações de temperatura intermediária. Entender esses pontos fortes é fundamental para saber se ele se adapta ao seu processo.

Resposta Térmica Rápida

Os elementos de SiC são conhecidos por sua capacidade de aquecer e resfriar rapidamente. Essa resposta rápida permite ciclos de produção mais curtos e ajustes de processo mais ágeis em comparação com algumas alternativas.

Versatilidade Atmosférica

Uma vantagem significativa do SiC é sua capacidade de ter um bom desempenho em uma ampla gama de ambientes. Ele pode operar de forma confiável em atmosferas oxidantes (ar) e redutoras, uma flexibilidade não compartilhada por todos os elementos de alta temperatura.

Perfil de Eficiência Energética

Os elementos de SiC exibem baixa condutividade elétrica em altas temperaturas. Essa característica contribui para uma maior eficiência energética durante a operação, o que pode levar a custos operacionais mais baixos ao longo da vida útil do elemento.

SiC vs. MoSi2: Uma Comparação Técnica

Para sinterização, a comparação mais crítica é entre os elementos de SiC e Dissiliceto de Molibdênio (MoSi2). As diferenças entre eles definem suas aplicações ideais.

Faixa de Temperatura de Operação

Esta é a distinção mais importante. Os elementos de SiC têm uma temperatura superficial máxima de cerca de 1600°C, limitando a temperatura interna do forno a aproximadamente 1530-1550°C.

Em contraste, os elementos de MoSi2 podem atingir temperaturas superficiais de 1800°C ou mais, permitindo que o forno opere de forma confiável a 1600-1700°C. Isso torna o MoSi2 essencial para a sinterização de materiais de alta temperatura, como certas zircônias de alta translucidez.

Vida Útil e Durabilidade

Os elementos de SiC tendem a ter uma vida útil mais curta, especialmente sob ciclos térmicos frequentes. Sua resistência elétrica também aumenta com o envelhecimento, o que pode afetar a uniformidade da temperatura ao longo do tempo.

Os elementos de MoSi2 podem durar significativamente mais, especialmente quando operados consistentemente em temperaturas acima de 1500°C. Eles formam uma camada protetora de sílica (SiO₂) que lhes confere durabilidade, mas isso também os torna quebradiços em temperaturas mais baixas.

Manutenção e Substituição

Os elementos de SiC são tipicamente ligados em paralelo. Quando um elemento falha, sua resistência muda drasticamente, o que significa que você geralmente precisa substituir o conjunto ou banco inteiro para manter o aquecimento uniforme.

Os elementos de MoSi2 são ligados em série. Um único elemento com falha interromperá o circuito, mas você geralmente pode substituir apenas o componente com falha, simplificando a manutenção.

Compreendendo as Compensações

A escolha de um elemento de aquecimento envolve aceitar um conjunto de compromissos. A objetividade é crucial para o sucesso a longo prazo.

O Fator de Envelhecimento do SiC

A principal desvantagem do SiC é que sua resistência muda com o uso. Esse "envelhecimento" requer um controlador de energia mais sofisticado que possa ajustar a tensão para manter uma saída de potência e temperatura consistentes. A falha em gerenciar isso leva a resultados de sinterização inconsistentes.

Limitações de Temperatura do SiC

Embora excelente para muitas aplicações, o SiC é fundamentalmente inadequado para processos que exigem temperaturas acima de 1550°C. Tentar forçá-los além do limite encurta drasticamente sua vida útil e arrisca danos ao forno.

O Risco de Contaminação do MoSi2

A principal compensação pela capacidade de alta temperatura do MoSi2 é sua suscetibilidade à contaminação. Manutenção inadequada do forno ou a presença de certos compostos reativos podem danificar a camada protetora de sílica, levando a uma falha prematura.

Fazendo a Escolha Certa para o Seu Processo de Sinterização

Seu material e metas de processo devem ditar sua escolha de elemento de aquecimento. O elemento certo é aquele que fornece o ambiente mais estável e repetível para sua aplicação específica.

- Se seu foco principal for em materiais que requerem temperaturas abaixo de 1550°C: O SiC oferece uma solução econômica e versátil com ciclos de aquecimento rápidos.

- Se seu foco principal for em materiais de alta temperatura, como zircônia avançada: O MoSi2 é a única escolha viável para atingir as temperaturas de sinterização necessárias de forma consistente e confiável.

- Se seu foco principal for em manutenção simplificada para uma única falha: A fiação em série do MoSi2 pode tornar a substituição de um único elemento quebrado mais direta.

- Se seu foco principal for em versatilidade operacional em diferentes atmosferas: A capacidade do SiC de lidar com ambientes oxidantes e redutores oferece uma vantagem distinta.

Em última análise, selecionar o elemento de aquecimento correto é fundamental para alcançar resultados precisos, consistentes e reprodutíveis em suas operações de sinterização.

Tabela de Resumo:

| Recurso | Elementos de Aquecimento de SiC | Elementos de Aquecimento de MoSi2 |

|---|---|---|

| Temperatura Máxima de Operação | Até 1550°C | Até 1700°C |

| Velocidade de Aquecimento/Resfriamento | Rápida | Mais Lenta |

| Versatilidade Atmosférica | Oxidante e redutora | Principalmente oxidante |

| Vida Útil | Mais curta, envelhece com o uso | Mais longa, durável acima de 1500°C |

| Manutenção | Substituir conjunto inteiro (fiação paralela) | Substituir elemento único (fiação em série) |

| Eficiência Energética | Alta | Moderada |

Atualize seu processo de sinterização com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de sinterização!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho