Em um nível fundamental, os elementos de aquecimento de carboneto de silício (SiC) podem ser usados tanto em orientações verticais quanto horizontais. Essa flexibilidade permite que sejam adaptados a uma ampla variedade de designs de fornos e estufas. A capacidade do elemento de gerar calor não depende de sua orientação.

A questão não é se você pode montar elementos de SiC horizontal ou verticalmente, mas como você os suporta em cada orientação. O principal desafio é gerenciar sua fragilidade inerente e prevenir falhas mecânicas em altas temperaturas de operação.

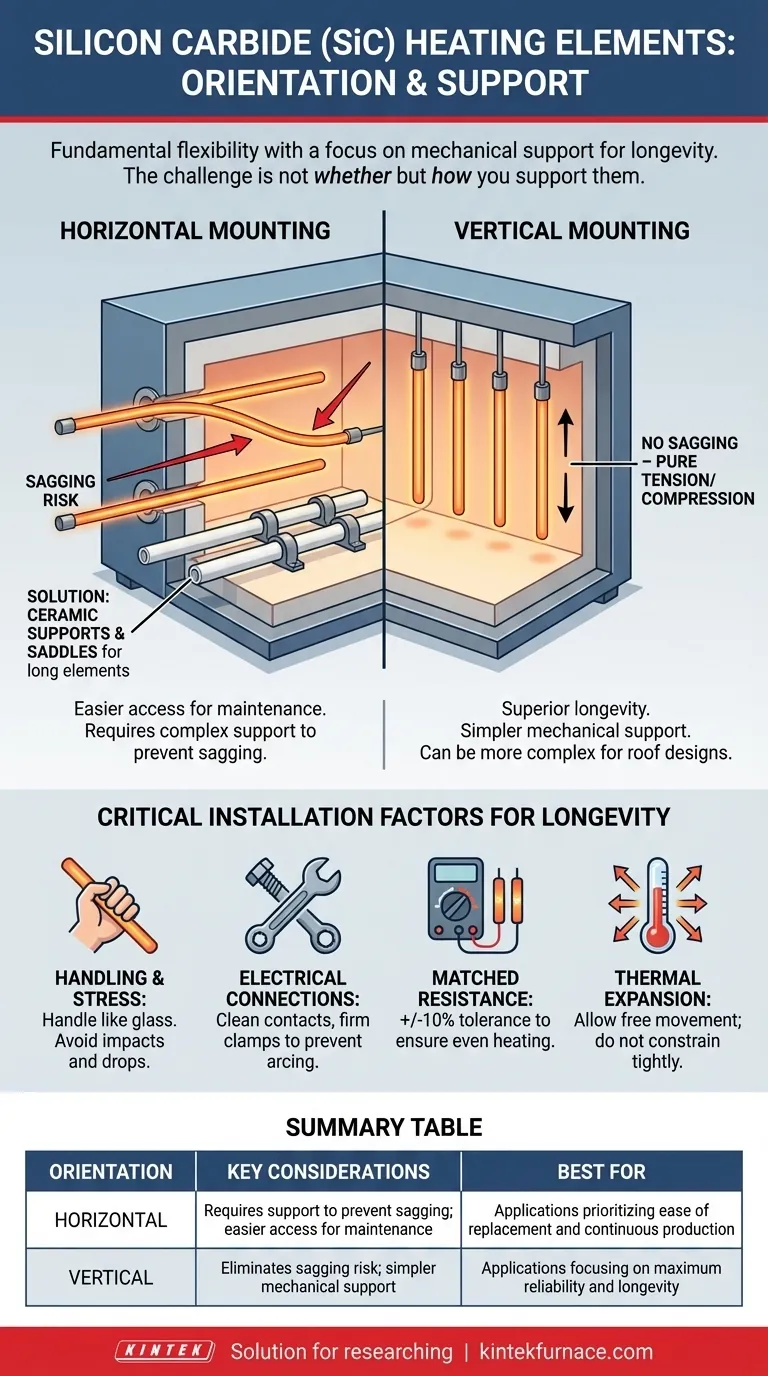

Compreendendo a Orientação e o Suporte Mecânico

A escolha entre montagem vertical e horizontal é menos sobre desempenho térmico e mais sobre a engenharia mecânica do seu forno. O SiC é uma cerâmica forte, mas frágil, e sua longevidade depende inteiramente da instalação adequada.

Montagem Horizontal

Esta é uma orientação muito comum, onde os elementos passam pelas paredes do forno.

A principal preocupação com a montagem horizontal é a flacidez. Em temperaturas máximas de operação, mesmo o carboneto de silício rígido pode dobrar sob seu próprio peso ao longo do tempo, especialmente com elementos mais longos.

Para evitar isso, elementos horizontais mais longos devem ser suportados por tubos de suporte de cerâmica de alta alumina ou selins colocados em intervalos apropriados dentro da câmara do forno.

Montagem Vertical

Esta orientação envolve pendurar os elementos do teto do forno ou suportá-los do chão.

A montagem vertical é frequentemente mecanicamente mais simples porque elimina o risco de flacidez. O elemento está em pura tensão ou compressão, aproveitando sua resistência estrutural de forma mais eficaz.

Ainda assim, deve-se ter cuidado para garantir que as abraçadeiras não sejam apertadas demais e que o elemento possa expandir e contrair livremente com as mudanças de temperatura.

Fatores Críticos de Instalação para Longevidade

Independentemente da orientação, vários fatores são críticos para o desempenho e a vida útil dos seus elementos de SiC. Errar nesses detalhes é a fonte mais comum de falha prematura.

Manuseio e Estresse Mecânico

Os elementos de carboneto de silício são duros, mas frágeis, semelhantes ao vidro. Devem ser manuseados com extremo cuidado durante a instalação. Deixá-los cair ou batê-los contra uma superfície dura provavelmente causará uma fratura.

Conexões Elétricas Adequadas

A conexão entre as extremidades frias do elemento e a cinta de alimentação é um ponto frequente de falha. Certifique-se de que as superfícies de contato estejam limpas e que as abraçadeiras estejam firmemente apertadas para evitar arcos elétricos, que podem destruir rapidamente o terminal do elemento.

Resistência Elétrica Correspondente

Para instalações com múltiplos elementos, é fundamental que todos os elementos em um determinado circuito tenham valores de resistência elétrica estreitamente correspondentes (tipicamente dentro de uma tolerância de +/-10%). Elementos incompatíveis levarão a um aquecimento irregular e farão com que alguns elementos funcionem mais quentes, encurtando drasticamente sua vida útil.

Expansão Térmica

O projeto deve permitir a expansão e contração térmica do elemento. Se um elemento for restringido com muita força, o estresse térmico fará com que ele se quebre ao aquecer.

Compreendendo as Compensações

Cada orientação apresenta um conjunto diferente de considerações de design. Não há uma única escolha "melhor"; a resposta certa depende do seu design específico de forno e das prioridades operacionais.

O Caso da Montagem Horizontal

Os elementos horizontais são frequentemente mais fáceis de acessar e substituir sem ter que resfriar o forno inteiro ou desmontar sua estrutura de teto. Isso os torna uma escolha prática para ambientes de produção contínua onde o tempo de inatividade é custoso. No entanto, eles exigem um sistema de suporte mais complexo dentro do forno para evitar a flacidez.

O Caso da Montagem Vertical

Os elementos verticais oferecem longevidade superior, evitando completamente o risco de flacidez. Isso os torna ideais para aplicações que exigem máxima confiabilidade e em fornos onde a substituição de elementos é infrequente. A desvantagem pode ser uma estrutura de forno mais complexa, particularmente para designs suspensos no teto.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo seu objetivo principal de design.

- Se seu foco principal é maximizar a vida útil do elemento: A montagem vertical é geralmente a escolha superior, pois elimina o principal modo de falha mecânica de flacidez.

- Se seu foco principal é a facilidade de manutenção e substituição: A montagem horizontal geralmente oferece acesso mais fácil aos elementos através das paredes do forno.

- Se seu foco principal é projetar um novo forno: Considere a montagem vertical primeiro por sua confiabilidade inerente, mas avalie-a em relação à complexidade do design de sua câmara e processo de carregamento.

- Se seu foco principal é reformar um forno existente: Sua escolha é amplamente ditada pelas aberturas de elementos existentes, folgas internas e estruturas de suporte.

Em última análise, uma instalação bem-sucedida depende do respeito às propriedades do material através de manuseio cuidadoso e suporte mecânico robusto.

Tabela Resumo:

| Orientação | Principais Considerações | Melhor para |

|---|---|---|

| Horizontal | Requer suporte para evitar flacidez; acesso mais fácil para manutenção | Aplicações que priorizam a facilidade de substituição e produção contínua |

| Vertical | Elimina o risco de flacidez; suporte mecânico mais simples | Aplicações focadas na máxima confiabilidade e longevidade |

Pronto para aprimorar o desempenho do seu laboratório com soluções personalizadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer elementos de aquecimento e fornos avançados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar sua configuração para durabilidade e eficiência!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas